Case

Proposta da NHK é ser o melhor e não o maior

É com um DNA japonês que a NHK Fastener Brasil se destaca no mercado e perante os seus mais de 200 colaboradores

.jpg)

|

A Nippon Hatsugyo Kabushiki Kaisha, conhecida popularmente como NHK, fabricante japonesa de molas, veio para o Brasil em 1977 para atender as necessidades específicas da época no mercado de fixação. Com “DNA totalmente japonês”, como diz o presidente, Massanao Yamauchi, a empresa mantém certos princípios como a boa receptividade de um visitante e o respeito ao próximo. Com encontros frequentes, almoços entre diretoria e colaboradores, produção de TV corporativa feita pela própria equipe, elaboração de cerimônias tradicionais como o Hou-Ren-Sou e Tyorei, é possível ver como os 240 funcionários são festivos, trabalham em harmonia e “ainda produzem parafusos”, brinca o vice-presidente, Takeshi Sakahida.

Massanao Yamauchi e Takeshi Sakahida

Na década de 70, a empresa iniciou suas atividades no Brasil trazendo a tecnologia japonesa para a fabricação dos elementos de fixação. Localizada no município de Ribeirão Pires, São Paulo, a oportunidade surgiu com o boom de empresas japonesas na indústria de eletroeletrônico. “Por causa disso, houve a união da NHK Spring Japão com a Topura, para ter o know-how necessário para aproveitar essa demanda. Nosso diferencial foi, e é, a rápida detecção de possíveis defeitos, com equipamentos que obedecem programas de manutenção preventiva dentro de padrões e concepções internacionais”, afirma Sakahida.

Seguindo tendências de mercado, a NHK passou a atender diversos segmentos, como a indústria automobilística em 1995; e o segmento de duas rodas em 1982.

|

Estampagem de precisão, onde são produzidos parafusos com 1,4 até 8 milímetros de diâmetro.jpg)

|

|

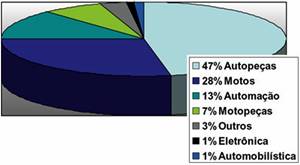

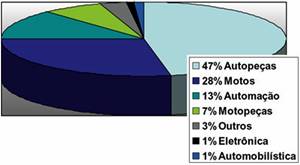

“Nosso DNA nos inseriu no mercado de motos, motopeças, automobilístico, autopeças, eletrônicos e automação. Chegamos a atingir um recorde de produção de 63 milhões de parafusos por mês em 1989”, comemora Yamauchi.

Em 1995, a empresa iniciou processos de zincagem e fosfatização e, em 2001, adquiriu sua primeira prensa de três estágios. O sucesso foi tão crescente, que aumentaram a sede com a compra de um terreno de 9 mil m² para fazer um novo galpão para abrigar novas máquinas. Para oferecer mais excelência aos seus produtos, implantou em Mogi das Cruzes, SP, seu setor de galvanoplastia e passou a ter um melhor controle de qualidade desde a zincagem, passando pelo processo de desidrogenização e passivação. O fato do hidrogênio penetrar no parafuso no processo de decapagem do tratamento superficial, faz com que a peça quebre. Por isso, a NHK investiu em um sistema de 32 pontos automatizados de medição para remover o hidrogênio retido em um processo de aquecimento que é feito durante seis horas a uma temperatura de 180ºC.

Segundo o vice-presidente, a precisão refl ete diretamente na efi ciência da linha por meio da rapidez na montagem. “Somos especializados na fabricação de micro parafusos que exigem cuidados minuciosos. Produzimos peças de 1,4 milímetros de diâmetro até M8. Quando entramos no mercado de duas rodas mudaram as normas, mas tínhamos o suporte da Topura que ensinaram toda a tecnologia para nossos engenheiros brasileiros”. Os níveis de ppm dos parafusos NHK são compatíveis mundialmente. “Quando a Nokia fabricava celular no Brasil, o ppm mundial deles era de 140 e nós trabalhávamos com 50. Por causa da nossa qualidade e precisão, eles baixaram o ppm e passamos a ser fornecedores exclusivos”, relembra Yamauchi.

.jpg)

Devido ao alto custos dos equipamentos de laboratório, a empresa identificou que parcerias como as que possui com a Universidade de Campinas – Unicamp – e a Topura são ideais para aprimorar, ainda mais, a qualidade dos seus produtos. Por isso, é filosofia interna patrocinar estudos e teses relacionados ao mercado de fixação. De acordo com Sakahida, já são cinco anos seguindo por este caminho e um dos resultados foi no processo de desidrogenização.

Em termos de certificação, a NHK conquistou a ISO 9001: 2000 e ISO/TS 16949; é reconhecida como melhor fornecedor mundial da Delphi; melhor fornecedor global da Visteon; melhor fornecedor custo, qualidade e entrega pela Toyota; e conquistou recentemente a norma ISO 14001 de gestão ambiental. Nitidez na valorização das pessoas gera ótimo ambiente interno

|

|

Para o futuro os diretores da empresa visam fornecer para o mercado aeronáutico e já estudam como adquirir competência e tecnologia de ponta para essa expansão. “Só depois disso, aposento”, brinca Yamauchi. Também foi criada recentemente uma nova marca, a MHK (Manufacturing High Quality Kogyo) com o objetivo de mostrar aos clientes que é uma empresa fabricante de alta qualidade, seja de produtos, serviços, processos e pessoas.

“Tenho mandado vários e-mails para a presidente Dilma Rousseff para proteger a indústria nacional, pois a competitividade é muito injusta com os países asiáticos. Critico também a imprensa nacional que não tem coragem de se posicionar da maneira ideal. Acredito que a melhor medida seria diminuir o IPI do parafuso para aumentar o consumo nacional. Graças ao parafuso, um motor é menor, mais potente e polui menos”, finaliza o vice-presidente.

|

|

No início, ela atendia 80% da indústria de eletrônicos, sendo que 95% da produção era destinada para Manaus. Em 1995, previram que este segmento entraria em queda por causa da competitividade dos países asiáticos.  Pensando no setor automobilístico, compraram uma máquina de três estágios e, em seguida, outras para o setor de duas rodas e autopeças. Hoje, a eletrônica representa menos de 1% e o destaque vai para autopeças que detém 47% da produção da empresa. “Faturamos R$ 31 milhões por ano e produzimos 300 milhões de unidades. Hoje, atendemos basicamente 50% para Manaus e 50% São Paulo. Uma pequena parte é distribuída em Curitiba, Bahia, Argentina, México, Índia e Estados Unidos. Não queremos ser grandes, queremos ser os melhores”, enfatiza Sakahida. Pensando no setor automobilístico, compraram uma máquina de três estágios e, em seguida, outras para o setor de duas rodas e autopeças. Hoje, a eletrônica representa menos de 1% e o destaque vai para autopeças que detém 47% da produção da empresa. “Faturamos R$ 31 milhões por ano e produzimos 300 milhões de unidades. Hoje, atendemos basicamente 50% para Manaus e 50% São Paulo. Uma pequena parte é distribuída em Curitiba, Bahia, Argentina, México, Índia e Estados Unidos. Não queremos ser grandes, queremos ser os melhores”, enfatiza Sakahida.

|

| |

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 103

Edição 103.jpg)

.jpg)

.jpg)