Artigos

Especificação de apertadeiras e rastreabilidade

Parte III de IV

A especificação de uma ferramenta de aperto de uma junta aparafusada requer uma análise profunda de vários fatores. Nem sempre a ferramenta mais rápida, mais precisa ou com mais recursos é a mais indicada para um determinado processo. O ideal é que a pessoa que especificará a ferramenta possua conhecimento de todas as funcionalidades dos equipamentos que, por ventura, possam ser utilizados na aplicação ou que possa efetuar testes com as ferramentas para conhecê-las. O teste e participação em demonstrações da operação e funcionalidades das ferramentas e controladores deve sempre ser efetuado de forma a ser possível a especificação do equipamento mais adequado para cada aplicação.

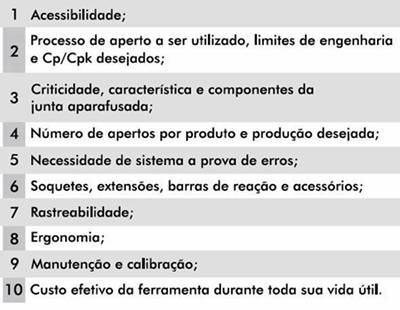

Se tivermos de considerar um “check list” para a especificação de uma ferramenta podemos utilizar o seguinte:

|

|

1- A primeira análise a ser efetuada consiste na verificação da acessibilidade da ferramenta a ser utilizada para a realização dos apertos no produto. A decisão pela utilização de uma ferramenta reta, angular ou tipo pistola requer uma análise crítica de acessibilidade, da necessidade do uso de eventuais acessórios tipo “Crowfoot” acoplados à mesma para ser possível o acesso e de ergonomia. Existem casos onde nem mesmo uma ferramenta com acessórios permite o aperto de todos os parafusos a serem ajustados. Para estes casos, existem torquímetros digitais que efetuam aperto por torque, torque + ângulo e até yield point, efetuam coleta e reportam os dados de aperto, constituindo-se em “verdadeiras apertadeiras sem motor”.

|

|

2- O processo de aperto está diretamente ligado a especificação do máximo torque que a ferramenta deve possuir. Se o processo de aperto for apenas por torque, a especificação é relativamente simples. Para ferramentas elétricas, uma boa especificação é que o torque a ser aplicado no processo seja de 60 a 70% do máximo torque da ferramenta. Exemplificando, para um aperto 60 Nm, a especificação de uma ferramenta que possua um torque máximo de 100 Nm certamente atenderá a necessidade com uma maior durabilidade da ferramenta, e também garantirá uma reserva para o caso da necessidade de aumento do torque do processo, fato este relativamente frequente quando do início de produção de um produto.

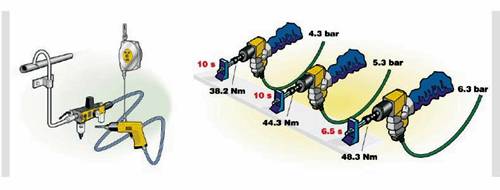

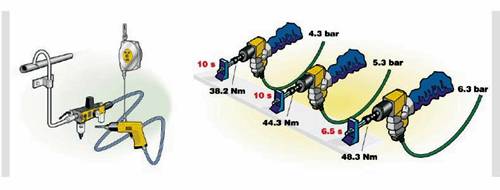

Para o caso de uma ferramenta pneumática deve-se utilizar o mesmo processo, porém considerando-se o máximo torque que a mesma disponibilizará quando a mesma estiver montada com todo o conjunto de preparação de ar, mangueira e engates (nipples) de conexão. Lembrando que a avaliação do máximo torque é efetuada considerando-se a pressão dinâmica (com a ferramenta funcionando) e que, se a mesma não for a especificada para a ferramenta, ocorrerá a diminuição do máximo torque disponível. Em casos críticos, além da diminuição drástica da velocidade da ferramenta, pode ocorrer que o máximo torque disponível chegue a ser apenas 70% do máximo torque nominal da ferramenta, fenômeno este decorrente da perda de carga nos componentes do sistema de alimentação de ar comprimido.

|

|

Para processos de aperto por torque + ângulo ou yield point, caso não esteja especificado o máximo torque a ser atingido quando o processo for completado, a maneira mais rápida para a sua determinação é por meio da realização de testes na junta aparafusada. Determinado o seu valor, a especificação da ferramenta segue o processo anteriormente explicado.

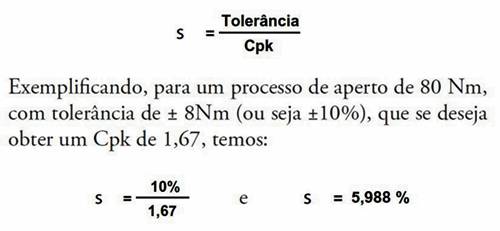

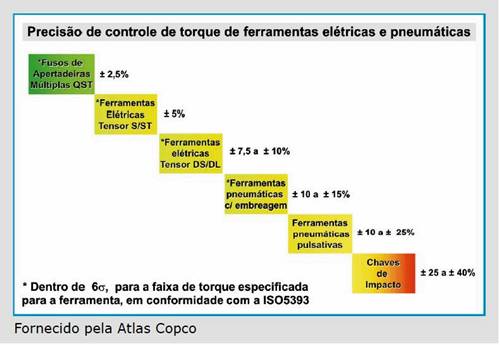

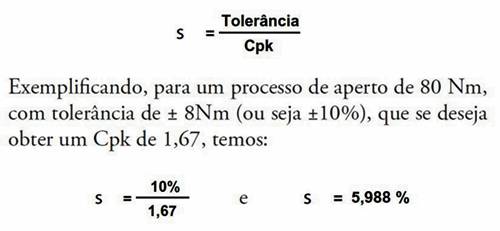

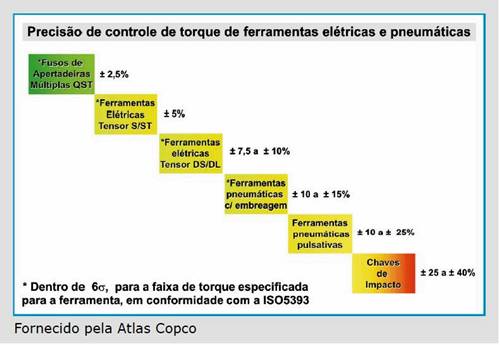

Com o valor nominal e limites de engenharia, determina-se a tolerância percentual do processo que, em conjunto com o Cp e Cpk desejados (índice de capacidade e capacidade centrada do processo), permite a especificação do tipo de ferramenta quanto à precisão de controle da mesma.

|

|

Uma forma prática e rápida para se verificar qual ferramenta atenderá a dispersão máxima requerida pelo processo é dividir a tolerância do processo pelo Cpk desejado, sempre lembrando que estamos considerandose que o Cpk é igual ao Cp e que s (Sigma) seja igual a S (Desvio Padrão da amostra). Assim, podemos escrever:

|

|

Portanto, uma ferramenta que possua uma dispersão menor do que 5,988% certamente atenderá ao processo em questão. Vale lembrar que o valor final de Cpk somente poderá ser encontrado quando da aplicação da ferramenta diretamente no processo de aperto.

|

|

3- A criticidade da junta aparafusada determina a necessidade (ou não) do uso de uma ferramenta transdutorizada que possibilite a leitura e/ou armazenamento dos valores das variáveis controladas. Apertos críticos são aqueles que podem afetar a funcionalidade do produto provocando danos ao mesmo ou seu usuário. Como exemplo, temos suspensão de automóveis, biela e mancais de motores, fixação da turbina em aviões, tambor de máquina de lavar etc.

As características da junta aparafusada quanto a sua rigidez e a análise dos componentes da junta são importantes para se determinar se a ferramenta especificada poderá efetuar o processo dentro das condições necessárias à aplicação, operando sem danos à mesma. Uma junta que possua porca com sistema de trava mecânica fará com que a ferramenta tenha de aplicar um torque elevado durante todo o processo de rosqueamento da porca ou parafuso. Se a mesma for elétrica, certamente aquecerá durante a produção causando tanto o desconforto ao operador, além de ser possível que a mesma pare por super aquecimento.

4- O número de apertos a ser efetuado no produto e a produção desejada devem ser levados em consideração de forma a se avaliar a capacidade da ferramenta em atender a produção. Considerando-se a análise apenas sob o ponto de vista de velocidade de aperto aparentemente parece ser fácil a especificação de uma ferramenta para efetuar o aperto de todos os parafusos em um posto de trabalho. Este trabalho torna-se muito difícil, chegando ser até impossível, quando se depara com uma alta produção e tempo de ciclo muito curto. Se a ferramenta especificada for elétrica pode ocorrer que a mesma não consiga dissipar o calor gerado pelo seu motor durante o processo de aperto. Nestes casos, uma análise cuidadosa deve ser efetuada considerando-se inclusive a instalação de mais ferramentas ou sistemas de dissipação de calor na ferramenta.

5- A necessidade de sistema à prova de erros, na maioria dos casos, direciona a escolha para uma ferramenta elétrica. Sistema de contagem de lote de parafusos apertados e emissão de sinal para a liberação do produto na estação, bem como monitoramento para o caso de reaperto em parafusos já apertados por ferramentas pneumáticas, são de alto custo e, muitas vezes, praticamente impossíveis de serem efetuados e rastreados.

A maioria dos sistemas de controle das ferramentas elétricas possuem parâmetros de programação que permitem a contagem de lote de aperto e verificação de tentativa de reaperto. Bandejas com seleção de soquetes associados à seleção de programa de aperto também são disponíveis de forma a evitar erros de operação.

6- Como regra geral, deve-se utilizar o soquete mais curto possível. Caso a aplicação requeira a troca de soquetes, o sistema de troca rápida a ser utilizado deve ser o mais justo possível, visto que a somatória de folgas acarreta um desalinhamento entre o centro da apertadeira com o centro do parafuso provocando desvios no torque aplicado durante o processo.

Extensões devem ser utilizadas apenas quando estritamente necessário. No caso do uso das mesmas em processos de aperto por torque + ângulo, ou yield point, o sistema de controle deve possuir algoritmo de correção para compensar o erro entre o ângulo aplicado e o lido pela ferramenta, ocasionado pela torção que ocorre na extensão, muito significativo quando o ângulo final de aperto for um valor pequeno (30 a 45º).

As barras de reação devem ser utilizadas quando o torque final de aperto for maior do que 50 Nm. As mesmas devem atender a realização de todos os apertos do produto de forma segura. No caso da observação de eventual possibilidade de apoio parcial, o sistema deve ser substituído por outro tipo tal como braço de reação. Outros acessórios, como sistemas de sustentação, balancim e sistemas de repouso da ferramenta, devem ser previstos previamente para se verificar eventual interferência com a realização do processo de aperto na linha de montagem.

7- A avaliação da ergonomia na aplicação é fundamental para se garantir que a qualidade desejada para o processo de aperto seja atingida, bem como para se evitar problemas com acidentes ou doenças que provoquem o afastamento dos operadores.

|

|

Em operações de alto torque, acesso difícil ou ainda noscasos onde a ferramenta fique acima da linha do ombro do operador é recomendável o uso de braços articulados para sustentação e absorção da reação.

|

|

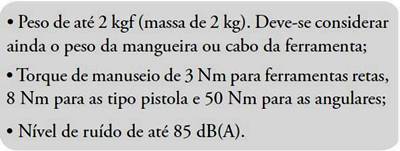

Embora cada empresa possua suas próprias normas quanto ao peso das ferramentas, torque de manuseio e nível de ruído, os seguintes valores são aceitáveis:

|

|

8- A rastreabilidade dos processos de aperto é fundamental em juntas aparafusadas críticas, tornando-se a única garantia para assegurar o perfeito controle de qualidade do processo. Sistemas de leitura de códigos de barras já se encontram incorporados a muitas ferramentas de aperto e torquímetros proporcionando o total “link” por meio da leitura do código do produto e do operador. O avanço neste campo é tão grande que softwares como o ToolsNet 4000, da Atlas Copco, possuem transmissão de dados e envio de gráficos de aperto em tempo real, avaliação do comportamento do equipamento quanto a tendências de desvios, alarmes em tempo real via internet ou fone direcionado à produção, manutenção e qualidade para imediata identificação e solução de problemas no processo. Os dados da produção, armazenados em servidores do cliente, são uma garantia legal para o caso de eventual futura necessidade jurídica.

9- Os períodos de manutenção preventiva e calibração devem ser considerados quando da especificação do equipamento. Um aspecto importante é o número de apertos que um equipamento pode efetuar antes de sofrer uma manutenção preventiva lembrando-se que, caso uma ferramenta seja desmontada ou tiver peças substituídas, deve-se proceder à calibração da mesma.

10- O custo efetivo da ferramenta durante a sua vida útil é formado pelo gasto com a aquisição, manutenções preventivas e eventuais corretivas e calibrações. Os valores referentes a perdas de produção normalmente não são considerados, mas, dependendo do caso, este é maior do que o dispendido na compra da ferramenta. A avaliação técnica de quaisquer equipamentos deve ser de tal forma que a equalização dos mesmos vise valor gerado para a empresa e não preço. Devidamente equalizadas não ocorrerá o risco da aquisição de uma ferramenta de menor qualidade e durabilidade que possui alto custo efetivo, muitas vezes mais do que o dobro do gasto na aquisição. Se considerarmos uma planta inteira adotando esta filosofia, certamente, ao médio prazo, o custo do investimento em ferramentas será cerca da metade do valor gasto quando da compra das mesmas. A compra por preço, aparentemente um grande negócio, é muitas vezes a origem de graves problemas de qualidade e produção. Na indústria devem ser utilizadas apenas ferramentas industriais. Ferramentas para Hobby ou Profissionais além de não atenderem às normas de segurança e qualidade não possuem durabilidade para atender alta produção.

Apesar das informações apresentadas serem a base para a especificação das ferramentas de aperto, certamente outras dúvidas surgirão e apenas os fabricantes das próprias ferramentas podem esclarecê-las de forma clara e objetiva. Um grave erro é cometido quando se tenta generalizar determinado tipo de ferramenta achando que o funcionamento e funcionalidades das mesmas são iguais para todos os fabricantes.

A sequência deste artigo será publicada em nossa próxima edição.

Alcides Ferrari Jr.

Gerente de Produto – Apertadeiras Múltiplas / Aplicações Especiais e QAT

Atlas Copco Tools Brasil

Físico – Universidade Mackenzie

Eng. Elétrico – Faculdade de Engenharia São Paulo

alcides.ferrari@br.atlascopco.com

|

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 103

Edição 103