Artigos

ESTUDO PARA OTIMIZAÇÃO DO PROCESSO DE EXTRUSÃO A FRIO DA LIGA DE LATÃO C 270

Segundo o autor, o processo abordado é usado em um largo mix de fixadores como parafusos de diferente cabeças, especialmente aqueles com diâmetro da rosca igual as do corpo

Resumo

Este artigo apresenta um estudo comparativo entre diferentes métodos analíticos e simulação de elementos finitos para determinação da força ou tensão necessária na extrusão de elementos de fixação. Além de propiciar o entendimento do comportamento da força ou tensão de extrusão, é apresentado o método analítico mais adequado, possibilitando o correto dimensionamento do equipamento. O método é uma alternativa ao uso de uma ferramenta de elementos finitos, quando o profissional não dispor deste recurso.

Este artigo apresenta um estudo comparativo entre diferentes métodos analíticos e simulação de elementos finitos para determinação da força ou tensão necessária na extrusão de elementos de fixação. Além de propiciar o entendimento do comportamento da força ou tensão de extrusão, é apresentado o método analítico mais adequado, possibilitando o correto dimensionamento do equipamento. O método é uma alternativa ao uso de uma ferramenta de elementos finitos, quando o profissional não dispor deste recurso.

Palavras-chave: Extrusão, tensão, ângulo, semiângulo, método analítico, elementos finitos.

Introdução

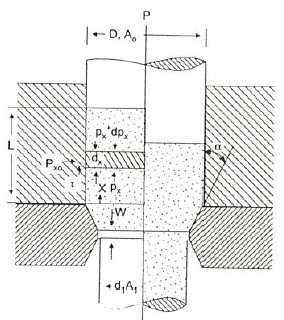

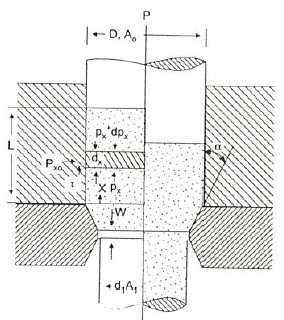

[1] A extrusão tem grande importância do ponto de vista econômico, especialmente para a fabricação de peças de perfis cilíndricos e de um volume de produção elevado. [2] É um processo por meio do qual é reduzida a seção transversal de um corpo metálico, geralmente de forma cilíndrica, por meio de aplicação de altas tensões de compressão.

Essas tensões são geradas por meio de prensas mecânicas, uso de ferramentas, como punções e matrizes que transferem uma força ao material a ser extrudado, forçando-o contra a matriz de extrusão que tem o perfil ou medida requerida.

Na fabricação de elementos de fixação, como parafusos e porcas, por exemplo, a extrusão é empregada em grande escala e tem papel muito importante, como nos casos de parafusos conforme norma DIN 931 e entre outros.

O processo de extrusão depende da geometria e dimensão da ferramenta de extrusão, velocidade, força, atrito entre a matéria prima e ferramenta de extrusão, entre outras.

Propõe-se realizar um estudo do comportamento do processo de extrusão [3] direta e a frio, de uma liga de latão C270, comparando dados práticos de ensaios de laboratório, em escala real de produção, cálculos e simulação em software de elementos finitos.

O objetivo é determinar o método analítico mais adequado, substituir ferramentas de elementos finitos, quando o profissional não dispõe deste recurso e entender o comportamento da força ou tensão envolvida em função do projeto das ferramentas de extrusão.

Figura 1- Extrusão direta

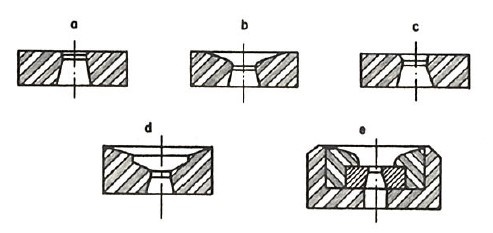

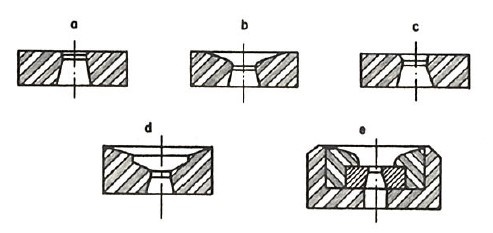

Figura 2 - Perfis usuais para ferramenta de extrusão

Desenvolvimento

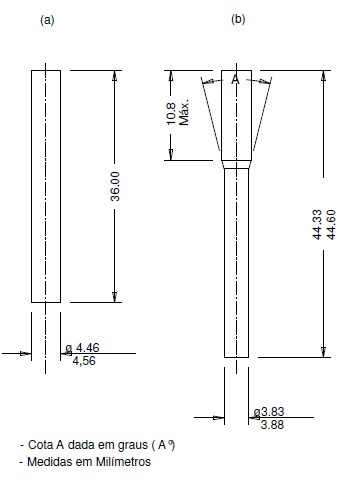

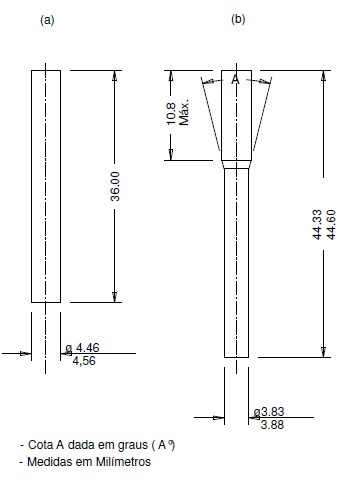

A figura 3 mostra o perfil da extrusão

Figura 3- (a)Perfil do material a extrudar, (b) perfil do material extrudado

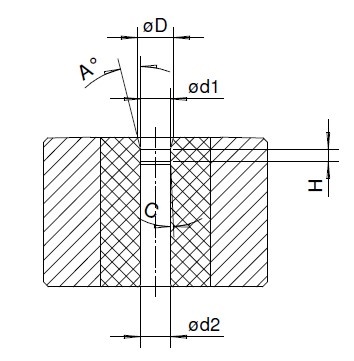

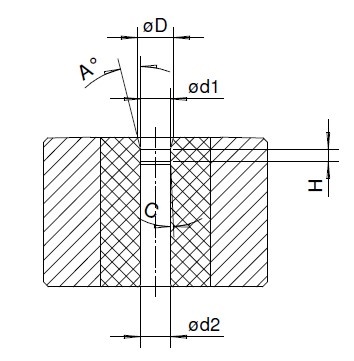

Matriz de extrusão

Testes práticos foram realizados para checar a viabilidade técnica. Matriz construída aço ferramenta (AISI H13), dureza média de 46HRC com um núcleo de metal duro (G6) e dureza média de 80HRA. Foram considerados os seguintes semiângulos (A) de extrusão, 6, 10, 14, 18 e 22 graus.

Figura 2 - Perfis usuais para ferramenta de extrusão

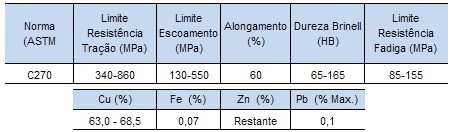

Liga de latão C270

A Tabela 1 mostra a composição química.

Tabela 1 – Propriedades mecânicas do material e composição química

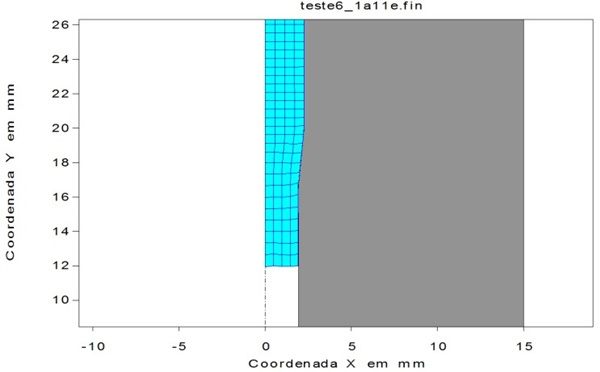

Simulação por elementos finitos

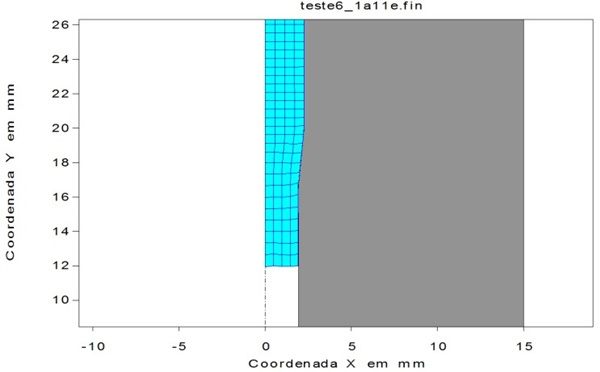

O software considera o trabalho de deformação (calculado através de deformação equivalente, que é o somatório de todos os componentes de deformações, através da fórmula de “Von Misses”) e também considera o trabalho devido ao atrito. O princípio dos elementos finitos aplicado consiste em subdividir a peça em pequenos elementos retangulares. A partir daí descreve-se a estrutura através da combinação dos elementos, resolvendo o modelo físico-matemático dentro de cada elemento e encontrando a solução para toda a estrutura.

A figura 5 mostra a tela do software de simulação. Os ângulos considerados foram os semiângulos de 6, 10, 14, 18 e 22 graus. Os semiângulos são exatamente metade do ângulo total da extrusão.

Métodos analíticos

Os métodos analíticos aplicados para determinar a força de extrusão foram:

[4] método da deformação homogênea ou deformação uniforme; [4] método dos blocos ou divisão de elementos;

[5] método das linhas de deslizamento; [3] método da divisão de elementos considerando o trabalho redundante; [5] método segundo Hauttmann; [5] método segundo Hill; [5] método segundo Lecrero e método segundo Unksow.

Resultados e conclusão

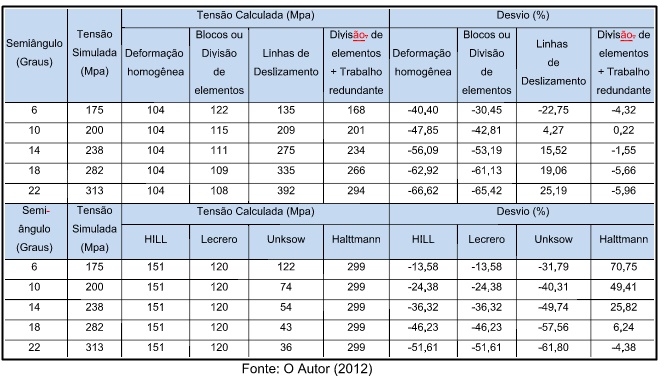

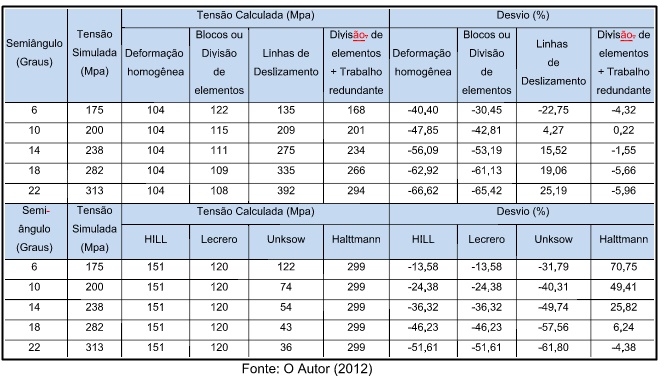

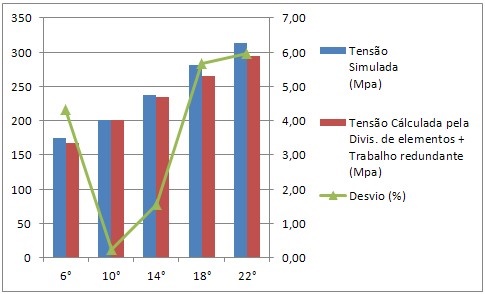

A tabela 2 mostra os desvios dos valores da força e da tensão de extrusão, entre a simulação e os cálculos analíticos.

Foram considerados o grau de encruamento do material de 30%; o atrito de 0,003 e o comprimento do paralelo da ferramenta de 1,5mm, que é a região de calibração do material

Tabela 2 - Tabela de desvio entre a tensão simulada e dos métodos analíticos

Para a maior parte dos métodos considerados, pode ser observada uma considerável dispersão de valores de tensão de extrusão, quando comparado com os valores simulados. Alguns métodos de cálculos, como o da Deformação homogênea, Hill, Lecrero e Halttmann, geram valores de tensão constante e outros métodos, como o das Linhas de deslizamento e o da Divisão de elementos, considerando o trabalho redundante, apresentam aumento na tensão de extrusão a medida que o semiângulo da extrusão também aumenta. Já os métodos de Blocos ou Divisão de elementos e o método de Unksow, mostram uma redução na tensão de extrusão à medida que o semiângulo da extrusão aumenta.

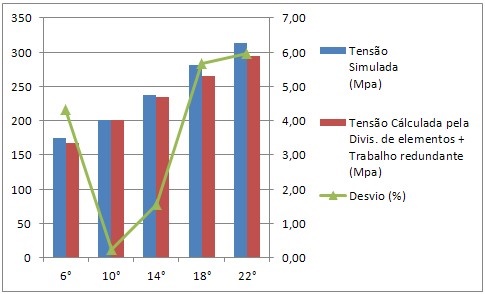

Os resultados obtidos entre o método analítico da divisão de elementos, considerando o trabalho redundante e dos elementos finitos, apresentaram valores próximos, com desvio mostrado na figura 5. No caso dos semiângulos de extrusão de 6, 10 e 14°, a dispersão não chegou a 6%.

Figura 6 – Comparação entre elementos finitos e o método da divisão de elementos

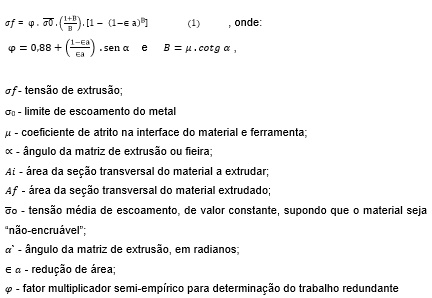

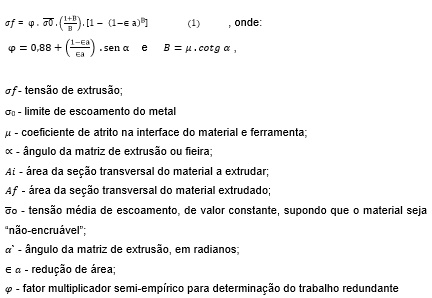

Conforme o método de divisão de elementos considerando o trabalho redundante, a tensão de extrusão é dada pela equação 1:

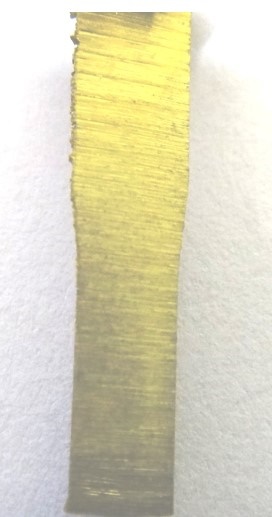

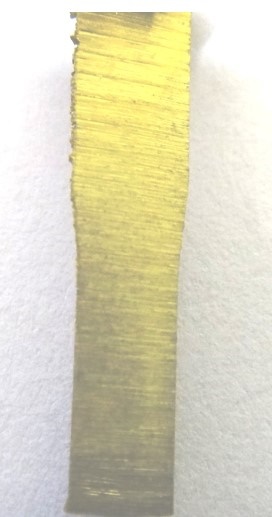

Quanto ao teste em escala real de produção, foram extrudadas 30 mil peças, sendo 10 mil delas para cada uma das 3 matrizes que continham os 3 semiângulos de extrusão diferentes. A extrusão ocorreu dentro do esperado e nenhuma falha aparente apareceu. A figura 7 mostra a peça cortada longitudinalmente, onde, por uma análise a olho nu, percebe-se a inexistência de defeitos, como os vazios internos (chevrons).

Figura 7 – Análise de defeitos internos no escoamento do material

O estudo mais aprofundado das variáveis como lubrificação, velocidade de extrusão, as propriedades do material, o uso de revestimentos na ferramenta de extrusão, defeitos no escoamento, como os chevrons, são extremamente importantes.

Referências[1] ALTAN, Taylan; OH, Soo-Ik; GEGEL, Harold L. Conformação de metais: fundamentos e aplicações. [?].ed. São Carlos: EESC-USP, 1999. [2] BRESCIANI, Ettore Filho et al. Conformação plástica dos metais. 5.ed. Campinas: Editora da Unicamp, 1997. [3] BRESCIANI, Ettore Filho et al. Conformação plástica dos metais. 3.ed. Campinas: Editora da Unicamp, 1986.[4] HELMAN, Horácio; CETLIN, Paulo Roberto. Fundamentos da conformação mecânicas dos metais.2. ed. São Paulo: Artliber, 2005. [5] SILVA, Iris Bento da. Método da simulação para determinar a tensão de extrusão a frio, Tese (Mestrado em Engenharia Mecânica) – Curso de Pós-Graduação em Engenharia Mecânica, Faculdade de Engenharia de Campinas.1989.

Autor: Eng. Samuel João

Graduado em Engenharia Mecânica (2012) e Tecnologia em Mecânica (2005) pela Sociedade Educacional de Santa Catarina – Sociesc. Pósgraduado em Gestão de Negócios (2007) pelo Instituto Nacional de Pós- Graduação – INPG.

samuel.joao@hotmail.com

Orientador: Msc. Eng. Heber Castro Silva

Graduado em Engenharia Mecânica (1998) pela Universidade Federal de Santa Catarina. Mestre em Engenharia Mecânica (2005) pela Universidade Federal do Paraná. Profissional de Gerenciamento de Projetos (PMP) pelo Instituto de gerenciamento de projetos (PMI)

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 104

Edição 104 Este artigo apresenta um estudo comparativo entre diferentes métodos analíticos e simulação de elementos finitos para determinação da força ou tensão necessária na extrusão de elementos de fixação. Além de propiciar o entendimento do comportamento da força ou tensão de extrusão, é apresentado o método analítico mais adequado, possibilitando o correto dimensionamento do equipamento. O método é uma alternativa ao uso de uma ferramenta de elementos finitos, quando o profissional não dispor deste recurso.

Este artigo apresenta um estudo comparativo entre diferentes métodos analíticos e simulação de elementos finitos para determinação da força ou tensão necessária na extrusão de elementos de fixação. Além de propiciar o entendimento do comportamento da força ou tensão de extrusão, é apresentado o método analítico mais adequado, possibilitando o correto dimensionamento do equipamento. O método é uma alternativa ao uso de uma ferramenta de elementos finitos, quando o profissional não dispor deste recurso.