Artigos

A QUE SE PROPÕEM OS ELEMENTOS DE FIXAÇÃO E COMO UTILIZÁ-LOS NUM MODERNO PARQUE INDUSTRIAL - PARTE III (FINAL)

Esta edição marca a terceira e última parte do estudo de autoria do Roberto Garcia, consultor e doutor em físico-química pela Universidade Estadual Paulista

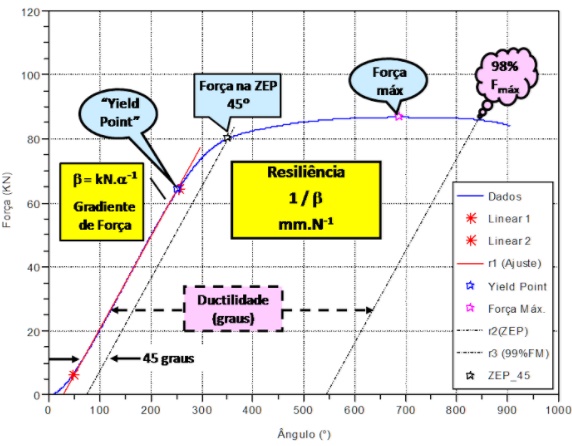

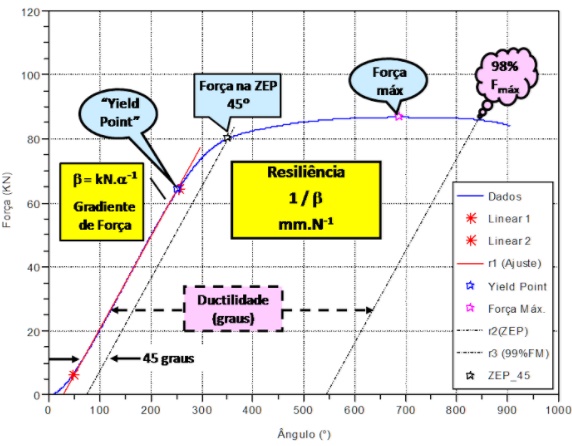

Nas edições anteriores da Revista do Parafuso, RP65 (Ago./Set. 2017) e RP66 (Out./Nov. 2017), foram abordados o que são os elementos de fixação, com particular ênfase em parafusos; o conceito de esforço combinado; as exigências normalizadas e os quesitos de desempenho; e para retomar deste ponto, reproduzo a figura 9, que sumariza todas estas propriedades.

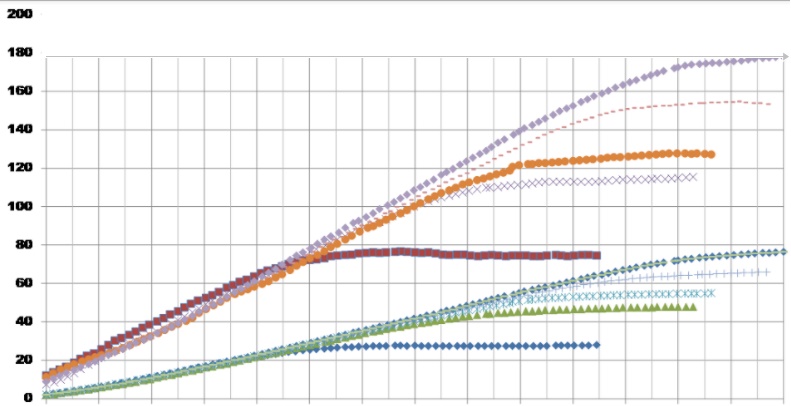

Figura 9 - Gráfico mostrando as propriedades fundamentais de um parafuso, visando atender aos quesitos de desemprenho e, desta forma, considerando-se o esforço combinado.

Para o citado parafuso M12 1,75, na classe de resistência 12.9, temos os seguintes valores para as diversas propriedades:

Os valores acima listados nos indicam as principais propriedades que se obtém de um parafuso, considerando o esforço combinado, ou seja, a real capacidade de geração de força que o mesmo nos disponibiliza, para aplicações especificas.

Os valores acima listados nos indicam as principais propriedades que se obtém de um parafuso, considerando o esforço combinado, ou seja, a real capacidade de geração de força que o mesmo nos disponibiliza, para aplicações especificas.

Faz-se necessário uma breve explanação inerente a cada propriedade.

O gradiente de força nos revela o quanto de força tensora é gerado, num aperto por deslocamento angular de um grau, ou seja, ao girar o parafuso um grau, temos 0,335 k N de força.

O “Yield Point”, [ LE ] no valor de 66,4 k N, revela o limite elástico do parafuso. Até este valor, o parafuso se comporta como uma mola de “rate” constante.

Se ultrapassarmos o Limite de Escoamento [ LE ], 45 graus adentro da zona elasto-plástica ( ZEP 45 ) será gerada uma força de 77,3 kN, 16 % maior em relação ao LE. Na zona elasto-plástica o parafuso continua a se comportar como uma mola, mas como já há uma pequena deformação permanente, o “rate” agora é variável, à semelhança do que ocorre numa mola cônica.

A máxima força gerada é da ordem de 86,6 k N. A partir deste valor a força começa a diminuir, indicando que as deformações geradas são maiores e permanentes, levando à estricção e ruptura do parafuso.

A resiliência, expressa em mm / N, nos quantifica o limite elástico do parafuso, quer dizer que, para cada N (Newton) -5 de força aplicada há uma deformação elástica de 1,38.10 mm, que é igual a 0,0138 m (micronsmetro).

Finalmente, a propriedade Ductilidade, que no exemplo em questão é de 760 graus, nos informa que a estricção do parafuso só ocorrerá após avançarmos (no processo de aperto) 2,11 voltas após o LE, e este é o limite de utilização do parafuso.

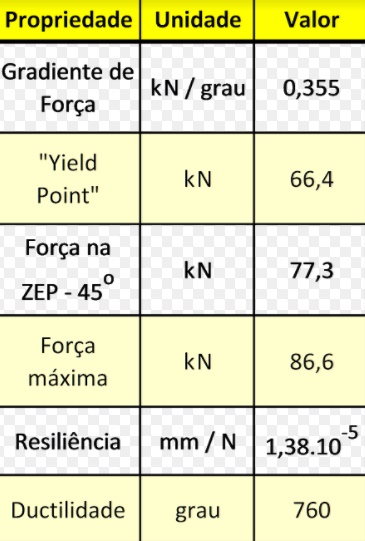

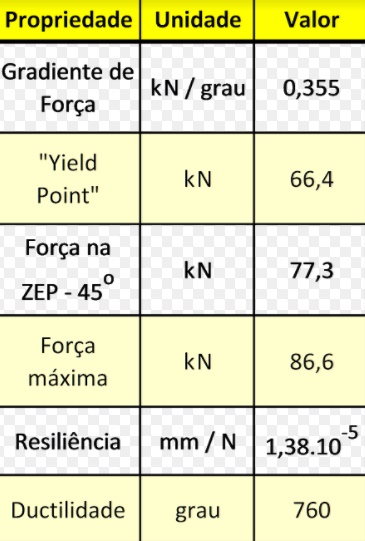

Após ter discorrido sobre a capacidade de geração de força de um parafuso, a partir das diversas classes de resistência, uma nova abordagem será apresentada, agora do ponto de vista da Manufatura, onde o parâmetro sob controle é o Torque, cuja dimensão no SI – Sistema Internacional de Unidades, é Nm (Newton-metro). Convém salientar que Torque tem grandeza de Energia e 1 Nm equivale a 1 J (Joule).

Do ponto de vista de processos de aperto, a figura 10 relaciona algumas propriedades, tais como gradiente de torque, “Torque to Failure” que é o torque vinculado ao Limite de Escoamento, os valores de torque para 75 % do “Yield Point”, condição conservadora e adotada como uma referência para apertos na zona elástica do parafuso; e o torque na ZEP-45, condição super-arrojada, pois é a condição onde se utiliza plenamente a capacidade de geração de força do parafuso, avançando-se 45 graus após o Limite de Escoamento.

Figura 10 - Figura mostrando os valores de gradiente de torque e do diversos parâmetros (“Yield Point”, 75 % do “Yield” e na condição ZEP-45), para as classes de resistência desde 6.8 (sem tratamento térmico) até 12.9.

Fixando-se na classe de resistência 12.9, temos que o gradiente de torque é da ordem de 0,696 Nm/grau, ou seja, para girar um grau de aperto, consome-se uma Energia de 0,696 J e gera-se uma força de 0,335 k N (o gradiente de força, anteriormente citado).

Analogamente, são necessários 151 Nm para atingir o Limite de Escoamento (66,4 k N) e se arrojadamente apertarmos na zona elasto-plástica, obtém-se 77,3 k N, consumindo uma Energia de 172 J. No conceito conservador, consome-se uma Energia de 113 J para obterse uma força de 49,8 kN (75 % do “Yield Point”).

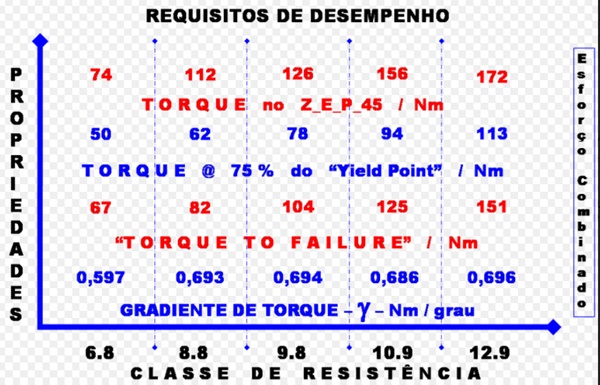

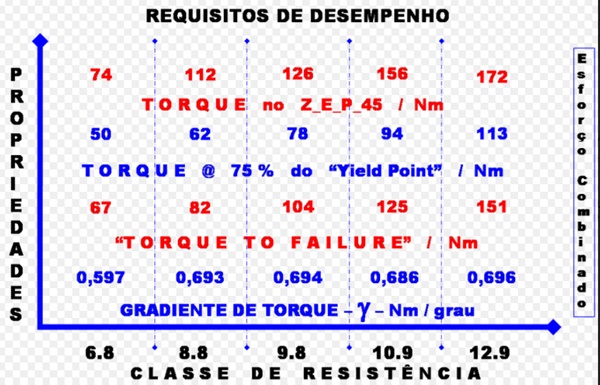

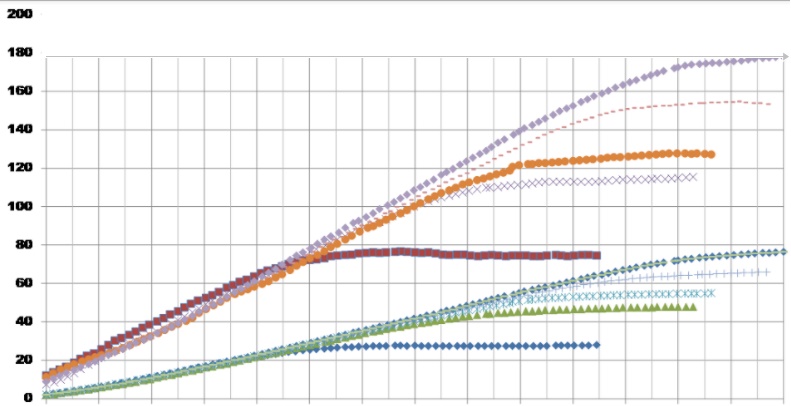

Considerando todas as classes de resistência, e consolidando todas as Curvas, na Figura 11 são mostrados os valores de Torque e de Força. É importante ressaltar que a relação entre o Torque e a Força, em relação ao Ângulo de aperto, o comportamento é idêntico, diferindo apenas nos valores. Os pontos de inflexão das citadas Curvas referem-se ao “Torque to Failure”, que correspondem ao Limite de Escoamento (“Yield Point”).

Figura 11 - Consolidação de todas as Curvas “Torque & Força”, em função do Ângulo de Aperto, para todas as classes de resistência, desde 6.8 até 12.9, para um mesmo material e revestimento.

Figura 11 - Consolidação de todas as Curvas “Torque & Força”, em função do Ângulo de Aperto, para todas as classes de resistência, desde 6.8 até 12.9, para um mesmo material e revestimento.

A partir da figura 11 é possível detalhar o comportamento do Parafuso, com relação à sua capacidade de geração de força e do torque necessário, considerando cada classe de resistência e, desta forma, elaborar Tabelas, comparando os diversos aspectos envolvidos.

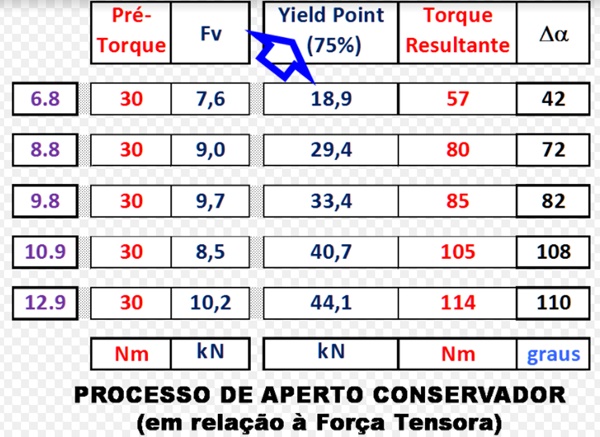

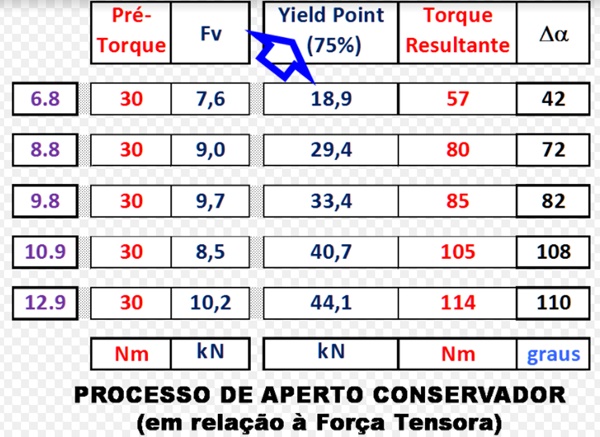

Na Tabela 1, a premissa é um aperto na condição conservadora, isto é, almeja-se atingir 75 % do Limite de Escoamento do parafuso.

Para efeito de comparação entre as diversas classes de resistência, foram anotados os valores de força tensora para um Pré-Torque ( fixo ) de 30 Nm, o Torque necessário para atingir a força tensora inerente aos 75 % do Limite de Escoamento e o intervalo de ângulo ( Dx ), entre o Pré- Torque ( 30 Nm ) e o Torque Resultante.

Tabela 1 - Condição consevadora, 75% do "Yeld Point"

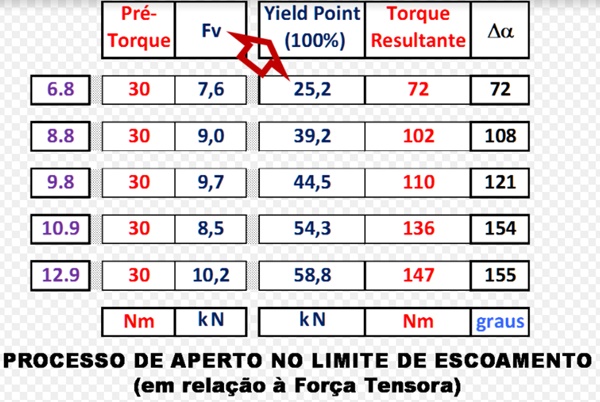

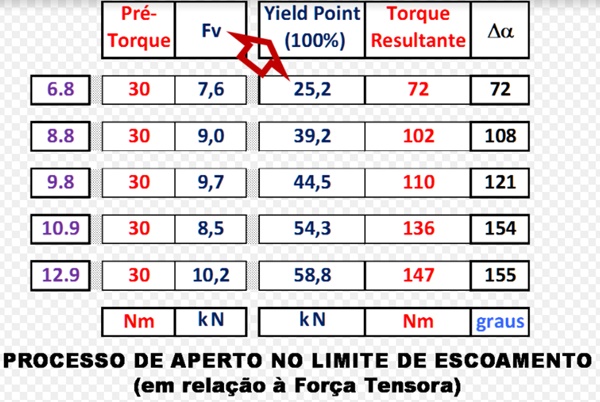

Na Tabela 2, a premissa é um aperto no Limite de Escoamento, ou seja, na condição ( limite ) onde o parafuso atua como uma mola de “rate” constante. Como é pouco usual, esta condição pode ser classificada de arrojada.

Tabela 2 - Condição arrojada, 100 % do “Yield Point”.

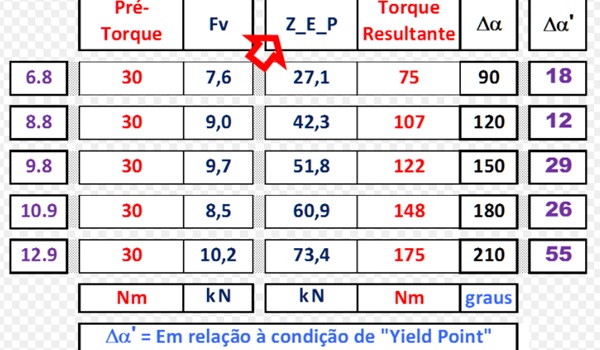

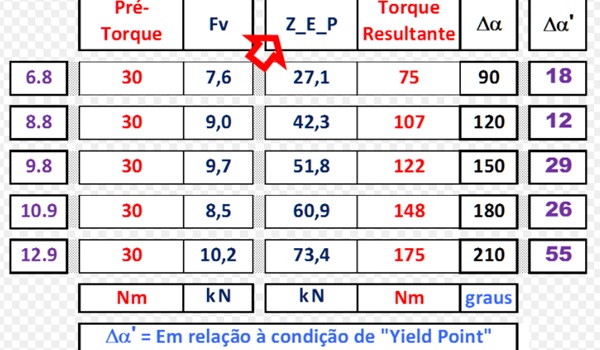

Na tabela 3, a premissa agora é um aperto extremamente arrojado, onde a intenção é extrair uma elevada força tensora do parafuso, sem quaisquer riscos de estricção e de ruptura do mesmo. Nesta condição, a propriedade Ductilidade é de fundamental importância (e não é um requisito normalizado).

Tabela 3 - Condição super-arrojada, adentrando-se 45 graus além do “Yield Point” ( ZEP 45 ).

Nestas três edições da Revista do Parafuso abordou-se a capacidade de geração de força de um parafuso, em função da classe de resistência e utilizando a variável Torque, medida usual em processos de Manufatura, associou-se a Energia necessária para a obtenção de três níveis de Força: i) conservadora, ii) arrojada e iii) superarrojada.

Na condição conservadora, apertadeiras pneumáticas são suficientemente confiáveis. Nas demais condições, é mandatória a utilização de apertadeiras eletro-eletrônicas que, afortunadamente, é uma realidade no nosso moderno parque industrial.

Assim sendo, como os investimentos já foram efetuados, a não utilização adequada das apertadeiras eletroeletrônicas é um desserviço.

Pelo exposto, os dados mostram que é possível extrair uma maior força tensora do parafuso, o que também permitirá uma redefinição de torque, da força tensora e até mesmo da bitola e/ou classe de resistência, buscando otimizar os recursos disponíveis como melhoria contínua em qualidade e até um possível redução de custo.

Sumarizando o que foi apresentado, temos que:

É Fundamental conhecer a capacidade de geração de força do parafuso. A classe de resistência é uma escala apropriada para tal conhecimento.

Quanto maior a classe de resistência, maior a capacidade de geração de força pelo elemento de fixação. Também é uma escala de tensões residuais.

Requisitos normalizados são fundamentais para assegurar a qualidade dos elementos de fixação.

Quesitos de desempenho estão associados às necessidades do uso e/ou aplicação dos respectivos elementos de fixação.

Existe uma clara relação entre Força – Torque – Ângulo de Aperto, que respeita a escala inerente à classe de resistência.

Harmonizando o conceito de classe de resistência com um processo de aperto envolvendo um Pré-Torque e um Ângulo de Deslocamento, e com atitude arrojada, é possível exaurir a capacidade de geração de força de um elemento de fixação.

Finalizando, é impossível um trabalho deste porte ser atribuído a uma única pessoa. Muito pelo contrário, toda uma equipe esteve envolvida, desde o planejamento até a execução dos testes.

A todos (e são muitos), o meu profundo respeito pelo profissionalismo e sinceros agradecimentos pelos esforços e dedicação prestados e à Metaltork por apoiar a iniciativa.

Dr. Roberto Garcia

Consultor técnico, bacharel em química, mestre e doutor em físico-química pela Universidade Estadual Paulista - UNESP

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 104

Edição 104

Os valores acima listados nos indicam as principais propriedades que se obtém de um parafuso, considerando o esforço combinado, ou seja, a real capacidade de geração de força que o mesmo nos disponibiliza, para aplicações especificas.

Os valores acima listados nos indicam as principais propriedades que se obtém de um parafuso, considerando o esforço combinado, ou seja, a real capacidade de geração de força que o mesmo nos disponibiliza, para aplicações especificas.

Figura 11 - Consolidação de todas as Curvas “Torque & Força”, em função do Ângulo de Aperto, para todas as classes de resistência, desde 6.8 até 12.9, para um mesmo material e revestimento.

Figura 11 - Consolidação de todas as Curvas “Torque & Força”, em função do Ângulo de Aperto, para todas as classes de resistência, desde 6.8 até 12.9, para um mesmo material e revestimento.