Artigos

Estudo de caso e caracterização da periodicidade de manutenção preventiva em parafusadeira hidropneumática – Parte Final

Após avaliações sobre aparafusamento em montagem de drives produzidos pela WEG, Jaraguá do Sul, SC, e concluir graduação em Tecnologia em Fabricação Mecânica, analista de processos conclui este estudo que publicamos nas últimas edições

Análise de dados e resultados

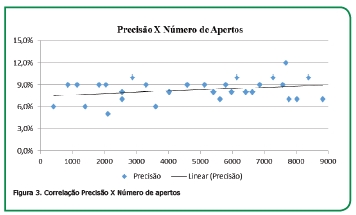

Ao lançarem-se os valores da precisão encontrados em um dos eixos de um gráfico de dispersão e os valores dos números de apertos realizados pela parafusadeira acumulados a cada dia em outro eixo, criou-se uma relação entre os valores e pôde-se perceber uma tendência ao aumento da precisão. Percebeu-se que, para que a correlação tivesse condições claras de apresentação em seu gráfico de dispersão, seria necessário traçar uma linha de tendência que melhor representasse a nuvem de pontos apresentados, encontrando-se assim uma previsão média de comportamentos, ou seja, na medida em que o número de apertos realizados pela parafusadeira vai aumentando a tendência da média dos dados coletados é seguir esta linha traçada. Para prever com consciência o ponto em que a precisão sairia de um valor aceitável na aplicação analisada, foi necessário encontrar a equação que rege esta linha de tendência, a sua função de ajustamento. Assim, quando se introduz o valor aceitável de precisão na função de ajustamento, a mesma encontra o número médio de apertos que, segundo a tendência, causaria esta precisão. Ao lançarem-se os valores da precisão encontrados em um dos eixos de um gráfico de dispersão e os valores dos números de apertos realizados pela parafusadeira acumulados a cada dia em outro eixo, criou-se uma relação entre os valores e pôde-se perceber uma tendência ao aumento da precisão. Percebeu-se que, para que a correlação tivesse condições claras de apresentação em seu gráfico de dispersão, seria necessário traçar uma linha de tendência que melhor representasse a nuvem de pontos apresentados, encontrando-se assim uma previsão média de comportamentos, ou seja, na medida em que o número de apertos realizados pela parafusadeira vai aumentando a tendência da média dos dados coletados é seguir esta linha traçada. Para prever com consciência o ponto em que a precisão sairia de um valor aceitável na aplicação analisada, foi necessário encontrar a equação que rege esta linha de tendência, a sua função de ajustamento. Assim, quando se introduz o valor aceitável de precisão na função de ajustamento, a mesma encontra o número médio de apertos que, segundo a tendência, causaria esta precisão.

Na Figura 3 pode-se perceber que, de acordo com o aumento do número de apertos realizados no decorrer dos dias, a precisão da parafusadeira tem uma variação e uma tendência de sair da faixa de precisão aceitável.

Com esta linha de tendência traçada encontrou-se a Equação 2 como função de ajustamento, sendo x (número de dias de uso) e y (precisão do

equipamento).

Y - 0,000002x + 0,0747 (2)

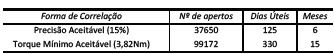

Tomando o valor de 15% aceitável como limite de precisão para parafusadeiras pulsativas, como critério definido pelo próprio fabricante, pode-se prever que nas condições de trabalho em que os dados foram coletados, a parafusadeira não estaria mais apta a continuar executando os apertos com a precisão requerida a partir dos 37.650 apertos. Em relação à média de apertos diários (300), chega-se ao valor de 125 dias de aplicação, o que representa aproximadamente 6 meses de apertos realizados para que o equipamento apresente uma possível perca de suas condições de uso a partir do período de análise, (lembrando que o equipamento possui uso somente nos dias úteis da semana).

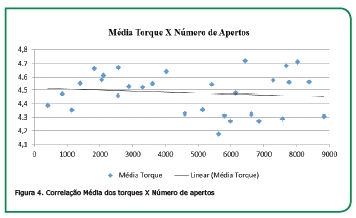

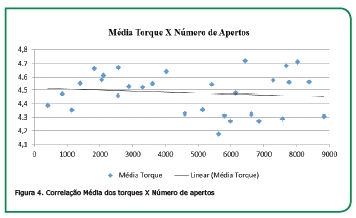

A mesma verificação com a precisão apresentada pela parafusadeira no decorrer dos dias foi realizada com a média dos 25 torques encontrados a cada dia, pois o torque, assim como a precisão do equipamento, também necessita se manter estável para garantir a qualidade e a confiabilidade dos apertos. Além da precisão, já havia se identificado que houve elevada correlação com o aumento do número de apertos realizados para os valores médios de torque, sendo este um critério de análise que poderia trazer melhores respostas. A Figura 4 mostra a relação entre o aumento do número de apertos com a média do torque encontrado a cada dia, seguindo os mesmos critérios de análise já apresentados.

Observando o gráfico de dispersão, pode-se perceber a tendência do torque diminuindo o seu valor de acordo com o aumento do número de apertos realizados pela parafusadeira. Com a linha de tendência encontrada chegou-se a Equação 3.

y = 0,000007x + 4,5142 (3)

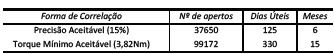

Pelo fato da linha de tendência estar no sentido decrescente, substitui-se na equação o valor de 3,82Nm, que é o torque ajustado da máquina (4,5Nm) menos 15% de tolerância, e tomando este valor com aceitável mínimo que a parafusadeira pode entregar de torque, tem-se o número de 99.171 apertos, o que representa o número de apertos que a parafusadeira poderia realizar garantindo o menor valor de torque de sua tolerância. Os 99.171 apertos representam 330 dias úteis de apertos, ou seja, aproximadamente 15 meses de produção no contexto em que os dados foram coletados. Para agrupar os dados e facilitar a análise final, apresenta-se a Tabela 2:

Deste modo, entende-se que a verificação da precisão do equipamento é o critério que deve ser melhor analisado para identificar o ponto em que o mesmo sai de sua boa condição de uso. Assim, a precisão tende a ultrapassar os limites de utilização antes da variação do torque. Porém, pode-se salientar que outras indicações devem ser consideradas para a manutenção preventiva. Seguindo as orientações do manual do equipamento, o óleo da unidade hidráulica deve ser trocado a cada 120.000 ciclos de aperto, isto é, 19 meses na aplicação analisada, porém esta periodicidade deve ser adequada às condições de trabalho em que a parafusadeira se encontra.

Assim, de acordo com os cálculos realizados e utilizando a equação que rege a linha de tendência dos dados coletados de precisão do equipamento em análise, a parafusadeira não teria condições de garantia de torque por volta dos 37.000 apertos, porém não se sabe a condição em que o equipamento se encontrava no início das coletas de dados. Deste modo, a medição da precisão do equipamento pode ser realizada a cada 2 meses até que os valores se aproximem do limite aceitável e então planejar a manutenção preventiva do equipamento para o período imediatamente anterior à sua saída da melhor condição de uso.

Considerações finais

Verificando os dados pesquisados para a fundamentação deste artigo, percebeu-se que os estudos de torque utilizando parafusadeiras ainda estão concentrados nos documentos de fabricantes. Basicamente, a literatura encontrada necessitou de uma forte exploração de manuais e guias de empresas que fabricam parafusadeiras. Entretanto, a análise prática não utilizou instrumentos e equipamentos de um único fabricante, pois explora as possibilidades de utilização numa aplicação industrial, independente do fabricante. Em relação à aplicação prática, com a análise dos dados coletados, posteriormente trabalhados e transformados em gráficos, conseguiu-se encontrar relações com o aumento do número de apertos realizados pela parafusadeira analisada. Considerando-se as condições de trabalho em que os dados foram coletados, pode-se afirmar que tanto a precisão como a média dos torques encontrados possuem um comportamento tendencioso e que devem ser acompanhados, monitorados e, se possível, registrados, para manter a qualidade dos apertos e a melhor condição de funcionamento das parafusadeiras. Porém, a precisão mostrou um critério mais crítico e passível de uma avaliação mais criteriosa. Tomando estas variações tendenciosas como verdadeiras, os dados coletados servem para a identificação de pontos que a parafusadeira sairá dos valores aceitáveis de utilização. Sendo assim, sugere-se medir e acompanhar os valores da precisão das parafusadeiras periodicamente, demonstrando ser este o melhor critério para definir pontos de manutenção preventiva. Quanto a periodicidade, as coletas de dados de monitoramento podem ser realizadas a cada dois meses, sendo uma condição bem mais adequada para uma aplicação em linha de montagem de uso intenso. Ainda assim, qualquer mudança na linha de tendência por outro motivo poderá ser identificada, pois as medições estarão sendo realizadas em período mais adequado à aplicação e as manutenções preventivas podem ser mais bem planejadas.

Por fim, este trabalho atinge o seu objetivo ao demonstrar uma análise de monitoramento, identificando um ponto de manutenção preventiva adequado à aplicação e sugere que o método de controle para planejar a periodicidade seja a variação da precisão do equipamento em linhas de montagem industriais. Vale lembrar que os valores apresentados servem para o modelo de parafusadeira, condições de trabalho e também para torque nominal citado, conforme o estudo de caso. Sugere-se que sejam feitas outras análises com diferentes parafu- sadeiras, torques e condições de trabalho para explorar mais os resultados encontrados neste estudo.

Referências Bibliográfica

ASI DATAMYTE DO BRASIL. Medição de Torque Residual. São Paulo, 2009.

ATLAS COPCO. Guia de Bolso: Tecnologia de Aperto. Estocolmo, 2003a.

ATLAS COPCO. Guia de Bolso: Técnicas de Análise Estatística. Estocolmo, 2003b.

DEPRAG SCHULZ GMBH U. CO. MINIMAT Control Screwdrivers: The basic solution for almost all screwdriving tasks straight handle design - torque from 0.2 - 20 Nm. Amberg, 2008.

ISO 5393: Rotary tools for threaded fasteners - Performance test method. 2 ed. Genebra, 1994.

LIMA, Rodrigo Jerber de; ABRÃO, Alexandre Mendes;

PERTENCE, Antonio de Melo. Desenvolvimento de um sistema de torqueamento mecanizado contínuo de uniões aparafusadas. In: 6° CONGRESSO BRASILEIRO DE ENGENHARIA DE FABRICAÇÃO, 2011.

MACCO MÁQUINAS E ACESSÓRIOS LTDA. Manutenção de Operação SÉRIE ULT. São Paulo, 2010.

MILONE, Giuseppe. Estatística Geral e Aplicada. São Paulo: Cengage Learning, 2009.

URYU SEISAKU LTD. Manual de Instruções: Modelos Série ULT30D - ULT150. Osaka: Macco Máquinas e Acessórios, 2005.

XAVIER, Julio de Aquino Nascif; PINTO, Alan Kardec. Manutenção: Função Estratégica. 4. ed. Rio de Janeiro: Qualitymark Editora, 2013.

Rafael Simeoni

Analista de Processos pela WEG Drives & Controls, unidade de Jaraguá do Sul, SC, graduado em Tecnologia em Fabricação Mecânica e mestrando em Mecatrônica pelo Instituto Federal de Santa Catarina (IFSC), Campus Florianópolis.

rsimeoni@weg.net

rafaelsimeoni@yahoo.com

Orientadores:

Prof. Dr. Gerson Ulbricht

gerson.ulbricht@ifsc.edu.br

Prof. Me. Edson Sidnei Maciel Teixeira

edson.teixeira@ifsc.edu.br |

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 Ao lançarem-se os valores da precisão encontrados em um dos eixos de um gráfico de dispersão e os valores dos números de apertos realizados pela parafusadeira acumulados a cada dia em outro eixo, criou-se uma relação entre os valores e pôde-se perceber uma tendência ao aumento da precisão. Percebeu-se que, para que a correlação tivesse condições claras de apresentação em seu gráfico de dispersão, seria necessário traçar uma linha de tendência que melhor representasse a nuvem de pontos apresentados, encontrando-se assim uma previsão média de comportamentos, ou seja, na medida em que o número de apertos realizados pela parafusadeira vai aumentando a tendência da média dos dados coletados é seguir esta linha traçada. Para prever com consciência o ponto em que a precisão sairia de um valor aceitável na aplicação analisada, foi necessário encontrar a equação que rege esta linha de tendência, a sua função de ajustamento. Assim, quando se introduz o valor aceitável de precisão na função de ajustamento, a mesma encontra o número médio de apertos que, segundo a tendência, causaria esta precisão.

Ao lançarem-se os valores da precisão encontrados em um dos eixos de um gráfico de dispersão e os valores dos números de apertos realizados pela parafusadeira acumulados a cada dia em outro eixo, criou-se uma relação entre os valores e pôde-se perceber uma tendência ao aumento da precisão. Percebeu-se que, para que a correlação tivesse condições claras de apresentação em seu gráfico de dispersão, seria necessário traçar uma linha de tendência que melhor representasse a nuvem de pontos apresentados, encontrando-se assim uma previsão média de comportamentos, ou seja, na medida em que o número de apertos realizados pela parafusadeira vai aumentando a tendência da média dos dados coletados é seguir esta linha traçada. Para prever com consciência o ponto em que a precisão sairia de um valor aceitável na aplicação analisada, foi necessário encontrar a equação que rege esta linha de tendência, a sua função de ajustamento. Assim, quando se introduz o valor aceitável de precisão na função de ajustamento, a mesma encontra o número médio de apertos que, segundo a tendência, causaria esta precisão.