Em busca dos limites na fabricação de parafusos com zero em falhas

A relação entre fabricantes e fornecedores internacionais estimula a inovação em medições com laser, bem como na tecnologia de inspeção visual axial para fixadores de aplicações críticas

Em cada motor, com cerca de 70 parafusos, sete são considerados itens críticos, ou seja, partes cruciais para atingir o desempenho de projeto especificado pelo motor: parafusos para a cabeça do cilindro, virabrequim, haste, volante e tampa principal do mancal, bem como para a tampa (cobertura) do eixo de comando, do pinhão da árvore de comando e do sistema de temporização variável das válvulas (VCT).

Tendo desenvolvido especialização em motores ao longo de três gerações, a Brugola OEB Industriale S.p.A, indústria italiana de fixadores, tem se concentrado na fabricação de parafusos de aplicações críticas, essenciais na montagem dos componentes mais vitais de um propulsor. Esses parafusos devem combinar perfeitamente com os demais componentes para garantir o desempenho e a integridade estrutural dinâmica dos motores, mesmo em meio aos altos níveis de temperatura e vibração.

Quando a Brugola implantou sua primeira fábrica nos EUA, buscou expandir-se para o restante do mercado local, bem como no aumento da precisão de seus parafusos nessas aplicações, indo ainda mais em busca dos limites da fabricação impecável. Fornecedora na Europa de clientes automotivos de renome, como a BMW, a Bugatti e a Aston Martin, a Cia presidida por Jody Brugola, da terceira geração, reconhece a importância da implantação de equipamentos de medição a laser 3D, de última geração, e de equipamentos de inspeção de visão axial, visando assim garantir a precisão dimensional de seus fixadores com alta precisão e eliminação de todos os defeitos. Então, antes que a Brugola abrisse sua unidade industrial na cidade de Plymouth, estado de Michigan, um de seus principais investimentos foi garantir através de um sistema de medição no estado-da-arte a qualidade final dos seus parafusos críticos.

“Uma vez que nosso presidente viu a medição laser ele sabia que seria uma parte decisiva em nossos processos de controle de qualidade para alcançar o nível ‘zero defeito’”, comentou Antonino Occhionero, gerente da planta em EUA. “Nossa filosofia sempre foi garantir que todas as dimensões dos prendedores sejam 100% precisas. Ele reconheceu sistema laser GI-360, desenvolvido e construído pela General Inspection, (GI) de EUA, como ideal para garantir essa qualidade”, concluiu.

Certificando-se que seus parafusos estavam impecáveis, a Brugola voltou-se para um dispositivo de medição a laser com alta velocidade e 360 graus. Esta máquina utiliza oito sensores e cálculo de velocidade de peça em tempo real para criar essencialmente um perfil 3D de cada item, juntamente com a medição de uma ampla gama de características definidas pelo usuário para determinar se cada peça atende aos requisitos dimensionais exatos. As medições em 360 graus em torno de cada peça são críticas. Defeitos podem ser localizados em qualquer lugar em 360 graus. Você tem que medir todo o caminho ao redor para evitar a não detecção de defeitos. O dispositivo mede o entorno de cada parte para detectar qualquer dano pequeno segmento.

O GI-360 mede um número de características cruciais do fixador, tais como o diâmetro da cabeça e do eixo, comprimentos, retenção, concentricidade, ângulo da rosca e diâmetro (incluindo o diâmetro principal, menor e de passo). Ele também detecta qualquer segmento danificado, juntamente com rachaduras na cabeça do parafuso e flange.

Para atender às exigências rigorosas para uma precisão dimensional impecável, a Brugola voltou-se para um fabricante líder em equipamentos de medição e inspeção geral para desenvolver uma série de novas características de inspeções.

Quando se tem um parafuso sextavado, temos dimensões cruciais de um plano para o plano oposto em cada um dos seis lados. É também crucial para medir em todas as dimensões, de canto a canto.

“As unidades Brugola na Itália e nos EUA trabalharam com a GI para avançar na capacidade do equipamento de inspeção a laser”, acrescentou Occhionero. “O equipamento está olhando muitas coisas ao mesmo tempo. Nós olhamos para todas as dimensões que você pode pensar sobre o parafuso, em todas as dimensões exigidas pelo cliente num item crítico.”

“As unidades Brugola na Itália e nos EUA trabalharam com a GI para avançar na capacidade do equipamento de inspeção a laser”, acrescentou Occhionero. “O equipamento está olhando muitas coisas ao mesmo tempo. Nós olhamos para todas as dimensões que você pode pensar sobre o parafuso, em todas as dimensões exigidas pelo cliente num item crítico.”

Quando a GI trabalhou para melhorar a precisão das medições dimensionais, o resultado foi uma versão redese-nhada do dispositivo, o GI-360T, que inclui um recurso de inclinação e elevação para a cabeça do laser. Isso garante que os lasers sejam perpendiculares à peça e corrigem o erro de cosseno das partes com cabeça, proporcionando leituras de medição melhoradas para diâmetro (0,005mm) e comprimento (0,01mm), erro total.

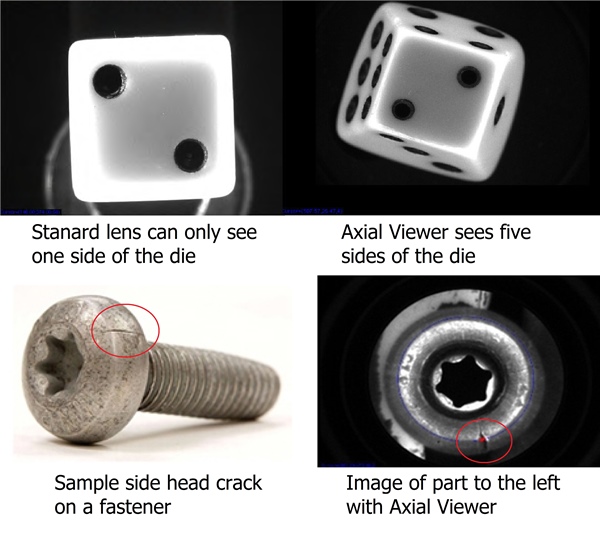

Com a dedicação da Brugola para a fabricação em defeito zero, procurou melhorar ainda mais o sistema de inspeção. Como opção em seu sistema de inspeção de fixadores de alta velocidade, ela selecionou um sistema de lentes com visor axial para detecção de rachaduras na cabeça em 360 graus.

Em apoio aos objetivos do Brugola, a GI melhorou a detecção de trincas, arranhões ou outras partes faltantes nas flanges. Esta lente de especialidade “vê” o entorno da cabeça da peça.

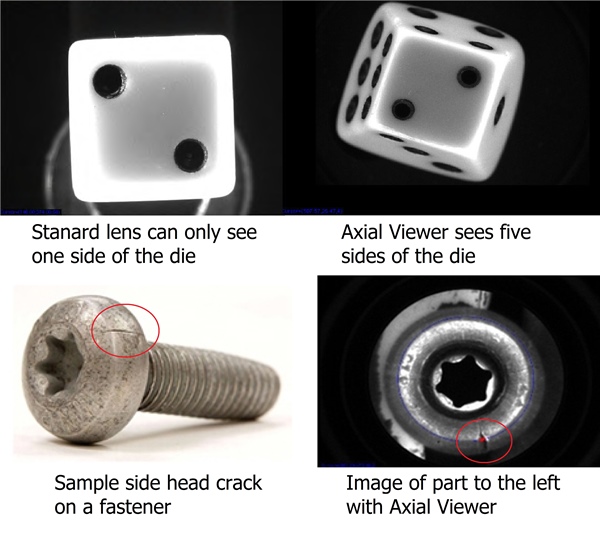

Uma lente standard não pode ver trincas no lado da flange, por isso desenvolvemos uma lente especial que visualmente aplana a flange para detectar quaisquer fissuras. Observe que com uma lente e uma câmera padrão você só pode ver um lado de “um dado” quando visto de cima. Com a lente especial você pode ver cinco lados do mesmo dado, algo que se estende aos fixadores.

Junto com a lente de ângulo de visão mais amplo, o fabricante do sistema de inspeção de fixadores desenvolveu um sofisticado software de análise de imagem queminimiza as variações da superfície e da iluminação. Um LED também melhora a iluminação de cada parte cabeça para uma imagem melhor.

Uma luz padrão só gera tantos lúmens, então usamos um controlador estroboscópico para ultrapassar a luz para obter mais saída de luz. Como cada parte aciona o sensor, o flash se apaga no momento em que a imagem é tomada para melhor iluminação de recursos.

“Podemos dormir tranquilamente porque sabemos que este sistema de medição a laser 3D está ajudando a garantir uma fabricação de fixadores impecável”, diz Occhionero, acrescentando que a marca Brugola está se tornando ainda mais reconhecida internacionalmente, especialmente por sua busca exaustiva de qualidade e seu foco em detalhes.

Chris Alexander

Gerente de Produto da General Inspection, EUA

Informações:

Jasmine Stanley

Assessoria de imprensa

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 103

Edição 103

“As unidades Brugola na Itália e nos EUA trabalharam com a GI para avançar na capacidade do equipamento de inspeção a laser”, acrescentou Occhionero. “O equipamento está olhando muitas coisas ao mesmo tempo. Nós olhamos para todas as dimensões que você pode pensar sobre o parafuso, em todas as dimensões exigidas pelo cliente num item crítico.”

“As unidades Brugola na Itália e nos EUA trabalharam com a GI para avançar na capacidade do equipamento de inspeção a laser”, acrescentou Occhionero. “O equipamento está olhando muitas coisas ao mesmo tempo. Nós olhamos para todas as dimensões que você pode pensar sobre o parafuso, em todas as dimensões exigidas pelo cliente num item crítico.”