Artigos

Análise do mecanismo de proteção contra corrosão catódica em condição riscada

Tecnologia inovadora em revestimento de película fina de corindo para 30 anos de vida útil em fixadores metálicos conforme ISO10683/ASTMF3393: até 6 mil horas em Salt Spray

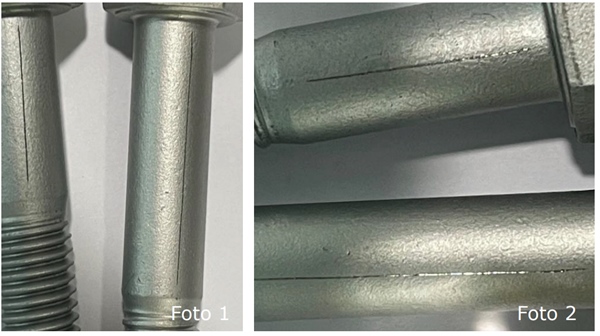

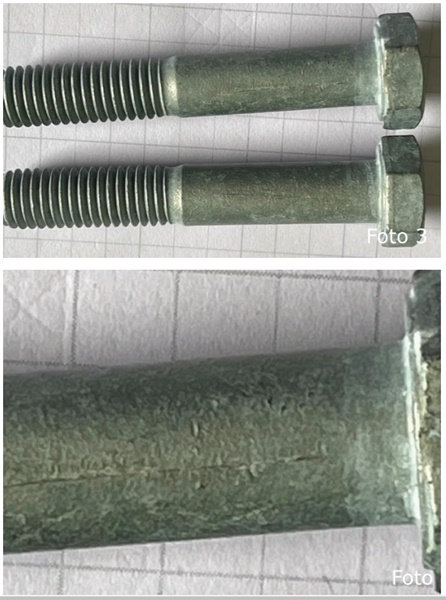

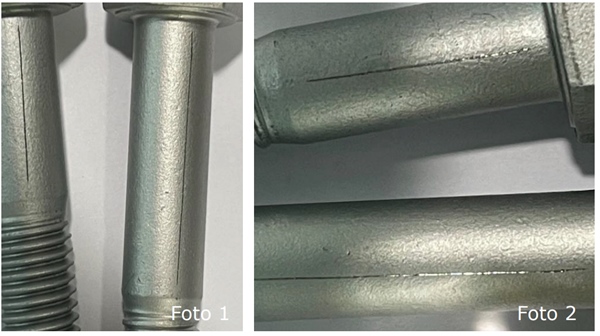

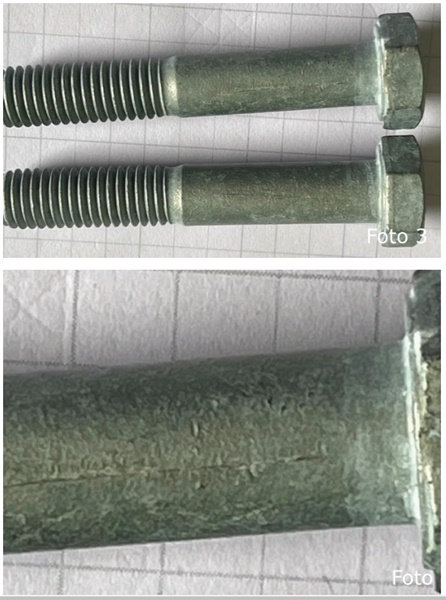

Os parafusos revestidos com Corundum Ecomet e com corte de 0,5 mm e 1 mm no revestimento (Teste do Quadriculado – “Cross Hatch”) não apresentam sinais de corrosão mesmo na área danificada. (Foto - Kalyan Dhakane)

Os parafusos revestidos com Corundum Ecomet e com corte de 0,5 mm e 1 mm no revestimento (Teste do Quadriculado – “Cross Hatch”) não apresentam sinais de corrosão mesmo na área danificada. (Foto - Kalyan Dhakane)

O parafuso revestido com Corundum Ecomet com corte de 1,5 - 2 mm mostrou corrosão na seção de corte dentro de 1 a 2 dias após o ‘quadriculado’ ser feito no revestimento.

Nas arestas de corte, o zinco se corroeu preferencialmente, proporcionando proteção sacrificial ao aço base. O produto resultante então preenche as cavidades do revestimento “danificado” e inibe a corrosão adicional.

No entanto, à medida que o tamanho do corte aumenta além do valor crítico, há redução no teor de Zn na camada superficial da porção “riscada” do revestimento. Isso implica em uma corrosão na região danificada.

Introdução

Aços de baixo carbono corroem na maioria dos ambientes atmosféricos, principalmente quando a umidade relativa excede sessenta por cento (60%).

Revestimentos eficazes, usados para prevenir a corrosão, contêm pigmentos, substâncias ou metais prejudiciais ao meio ambiente.

Recentemente, a EFFCO Finishes and Technologies Pvt Ltd Pune 411057 (M.S.) – Índia, introduziu uma formulação de tinta não tóxica e ecológica, sob o nome comercial Corundum Ecomet.

Verificou-se que os parafusos pintados com Corundum Ecomet com ‘quadriculados’ de 0,5 e 1 mm não sofrem corrosão, enquanto o parafuso com “riscos” de 1,5 mm é corroído dentro de 1 - 2 dias após o dano ser feito. O objetivo dessas investigações é descobrir as razões da corrosão, na região danificada do parafuso de aço, revestido com Ecomet.

Caracterização experimental

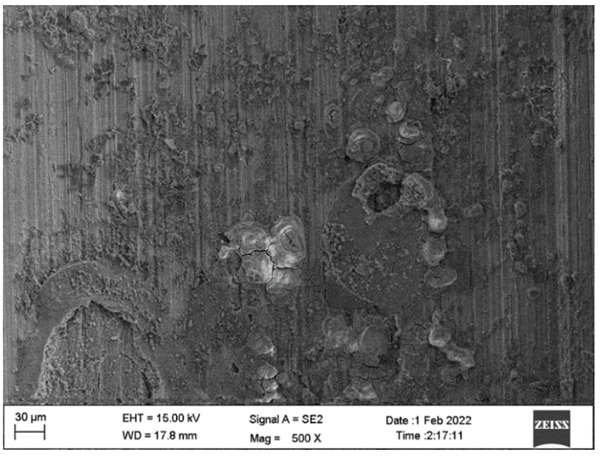

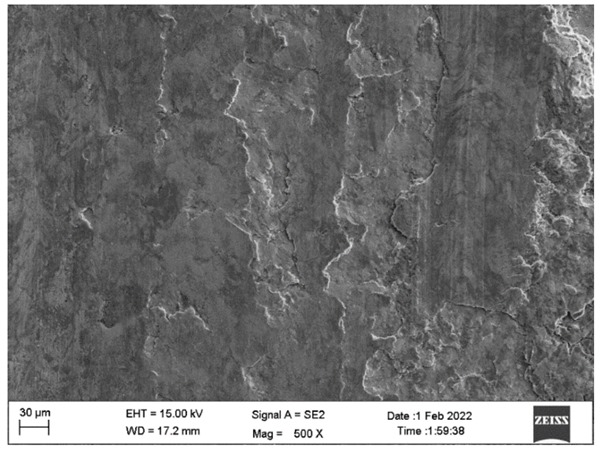

Microscopia eletrônica de varredura (MEV) usando um microscópio eletrônico de varredura de emissão de campo (FE-SEM, SIGMA IV Carl Zeiss U.K.) foi conduzida a 3000 X para examinar a morfologia do revestimento.

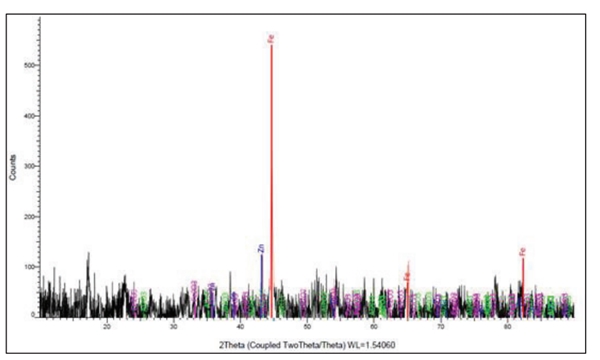

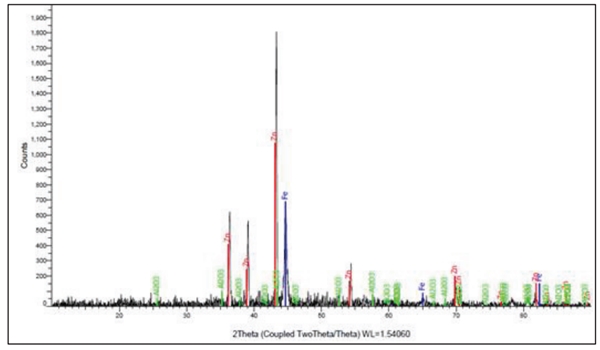

A Difração de Raios-X - DRX (Bruker AXS DS Advance, Alemanha) foi realizada para estudar a composição da formação dos compostos na região danificada.

Estudos de corrosão

Foi utilizada uma célula de corrosão com geometria de três eletrodos, sendo o parafuso de aço revestido definido como o eletrodo de trabalho, platina como contra eletrodo e o eletrodo de calomelano saturado (SCE; pH Products, Hyderabad, Índia) como eletrodo de referência. A citada célula, tendo como referência o sistema Gamry 1000 (Wilmington, EUA) foi utilizada para as devidas medições eletroquímicas.

O desempenho da corrosão das amostras revestidas foi avaliado por Espectroscopia de Impedância Eletroquímica, na faixa de frequência de 100 kHz a 0,1 Hz usando sinal de amplitude 10 mV rms (ASTM G106 e ASTM 2005b).

Para todos os experimentos eletroquímicos, uma solução aquosa de NaCl 3,5% em peso foi usada. Todas as medições foram realizadas cinco vezes para se obter boa reprodutibilidade dos resultados e esses resultados são relatados neste trabalho.

Resultados e discussão

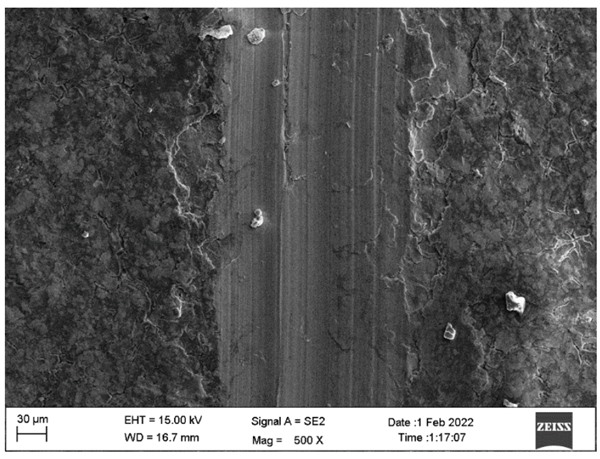

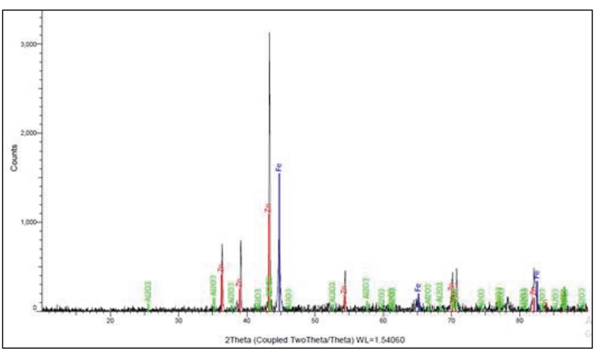

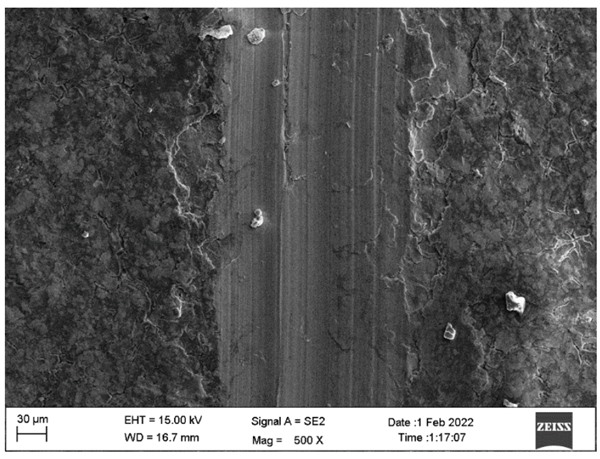

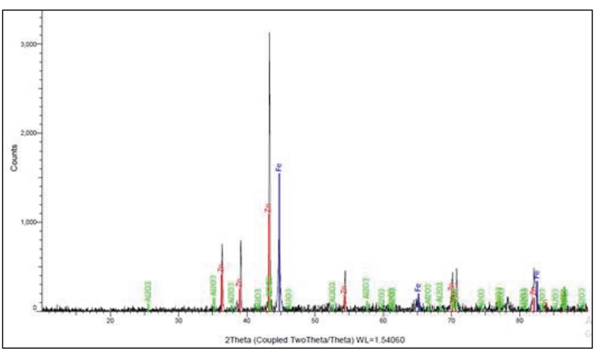

A imagem de microscopia eletrônica de varredura e XRD das amostras de Corundum Ecomet com corte de 0,5 mm, 1 mm e 1,5 a 2 mm são mostradas nas figuras 1, 2, 3, 4, 5 e 6, respectivamente.

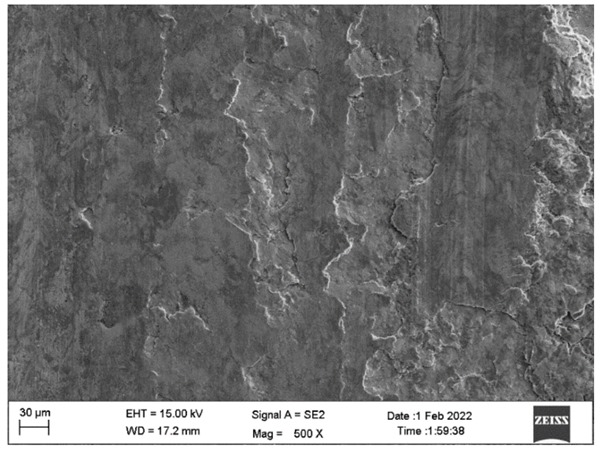

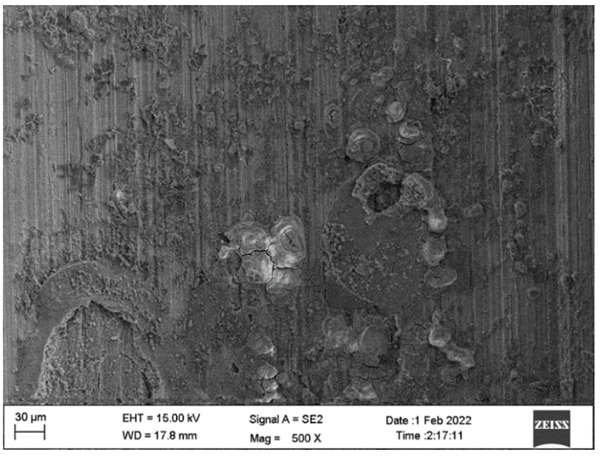

Figura 1: MEV da amostra de Corundum Ecomet, corte de 0,5 mm a 500 X

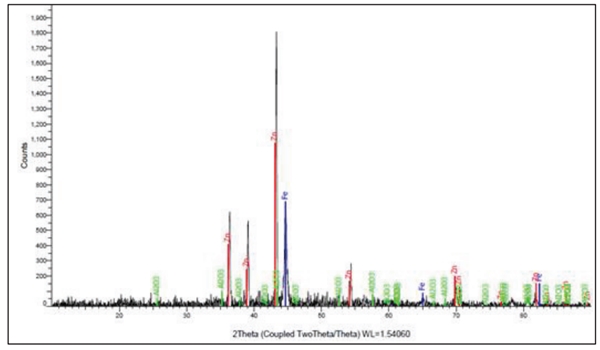

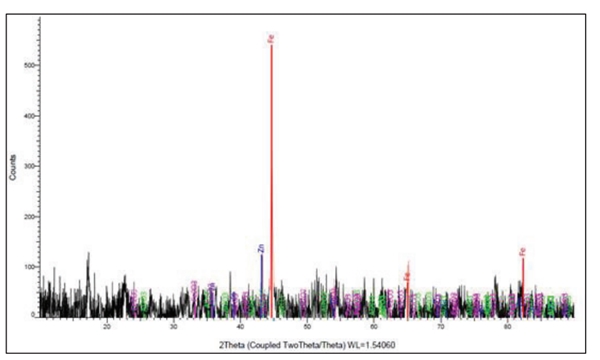

Figura 2: XRD da amostra de corte de 0,5 m Corundum Ecomet

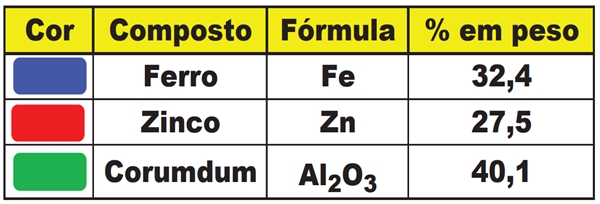

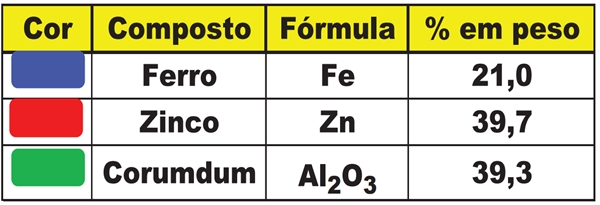

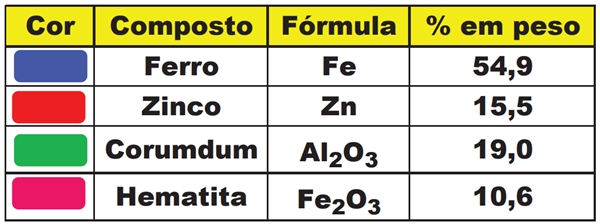

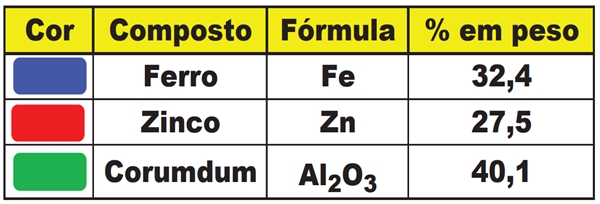

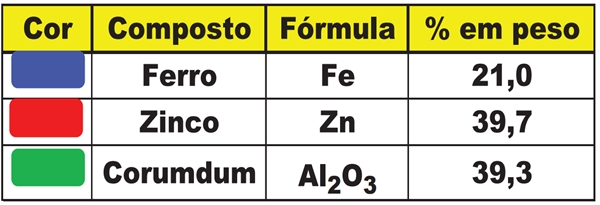

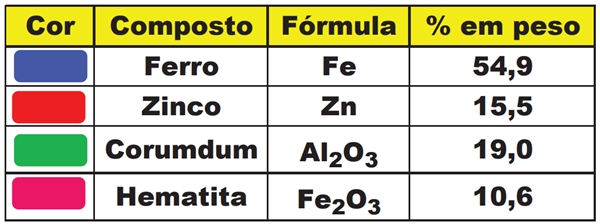

Tabela 1: Análise semiquantitativa da amostra de corte de 0,5mm, Corundum Ecomet

Vejam que no grupo de fotos Nº1, estão os parafusos sextavados M10 revestidos com Corundum ECOMET®. com corte feito até metal base com 500 microns de largura. Fotos tiradas pela câmera Apple 12 Pro, 10X. Fotos 1 e 2.

Grupo de fotos Nº1

Temos os parafusos sextavados M10 revestidos com Corundum Ecomet. Corte feito até metal com 500 micronsmetro (0,5 mm).

Figura 3: MEV do Corundum Ecomet 1 mm (corte) a 500 X

Figura 4: XRD do corte de 1mm, Corundum Ecomet

Tabela 2: Análise Semi Quantitativa da amostra Corundum Ecomet, corte de 1 mm

Grupo de fotos Nº2

As imagens acima mostradas são após 1200 horas de exposição em névoa salina conforme ASTM117. Nenhuma corrosão do metal foi observada, mesmo em seções de corte.

Proteção catódica muito alta, em comparação com apenas 72 horas, como mencionadas na ISO10683. O revestimento Corundum ECOMET® foi aplicado pelo método de rotação por imersão.

Figura 5: MEV do Corundum Ecomet 1,5 a 2 mm (corte) a 500 X

Figura 6: XRD Corundum Ecomet XRD com corte de 1,5 a 2 mm

Tabela 3: Análise semiquantitativa da amostra de Corundum Ecomet, corte de 1,5 a 2 mm

Grupo de fotos Nº3

No grupo de fotos Nº3 estão fotos de parafusos testados com simulação de Torque (cinco vezes) conforme ISO16047, com valores de Coeficientes de Atrito mais baixos e o sistema de pintura foi o Corundum Ecomet. + Ecomet Top clear.

Vejam também que no grupo de fotos Nº4 estão fotos de parafusos testados com simulação de Torque(cinco vezes) conforme ISO16047, com valores de Coeficientes de Atrito mais baixos e o sistema de pintura foi o Corundum Ecomet. + Ecomet Top clear, com tecnologia sol gel. O revestimento aplicado foi pelo método de centrifugação por imersão.

Grupo de fotos Nº 4

Mais tarde foi efetuado o teste de exposição em “Salt-Spray”, conforme ASTM117 por 1200 horas e não se observou qualquer indicio de corrosão.

Investigações eletroquímicas

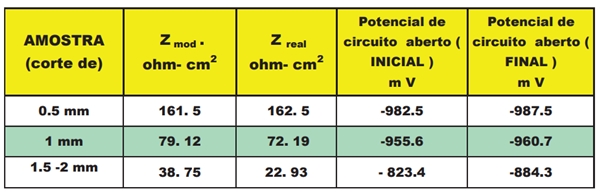

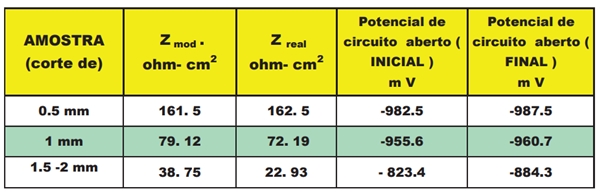

A tabela 4 contém os resultados das investigações espectroscópicas de impedância eletroquímica logo após a imersão e medições de potencial de circuito aberto em NaCl a 3,5%.

Tabela 4: Parâmetros de impedância

A tabela 4 revela a diminuição dos valores de impedância do revestimento com o aumento do tamanho da seção de corte.

Isso indica a tendência à corrosão do parafuso revestido em função do tamanho do ‘quadriculado’. O deslocamento negativo no potencial de circuito aberto confirma a proteção catódica do aço do parafuso.

Mecanismo de proteção contra corrosão

Sugere-se que o revestimento de Corundum funcione por três mecanismos i) proteção de barreira, ii) proteção galvânica e iii) formação de produtos inibidores de corrosão.

O revestimento, sendo uma barreira, impede que a água e o oxigênio atinjam o substrato metálico. O Óxido de Alumínio (Al2O3) confere propriedades dielétricas ao revestimento, opõe-se à passagem de espécies corrosivas e melhora a ação de barreira.

O mecanismo de barreira é eficaz desde que o revestimento esteja intacto. Quando o dano (risco) é feito, nas bordas cortadas, o zinco corrói preferencialmente fornecendo proteção sacrificial ao aço.

O produto resultante então preenche as cavidades no revestimento e inibe a corrosão adicional.

Como a densidade da corrente de troca da dissolução do zinco (10 - 7 A/ cm²) é menor que a do aço (10 - 6 A/ cm²), ele começa a corroer primeiro em caso de dano do revestimento e corrói mais lentamente que o aço, protegendo assim o aço por um período mais longo. Esta é a base da proteção galvânica do aço.

Deve-se notar que o zinco é suficiente na camada superficial do parafuso para fornecer contato elétrico somente até o tamanho do dano (risco) certo.

À medida que o tamanho do risco aumenta além do valor crítico, o Zinco não é adequado para conferir proteção sacrificial ao aço base (tabela 3).

O aço subjacente fica exposto devido ao aumento do tamanho do risco. Como o Alumínio está na forma de óxido, ele funciona como cátodo em relação ao aço. Assim, o aço começa a corroer e, assim, leva à formação de um óxido de ferro, ou seja, ferrugem (corrosão) vermelha. A espessura do revestimento deve ser aumentada para conferir proteção contra corrosão ao parafuso se o tamanho do risco for de 1,5 a 2 mm.

Autor: Kalyan Dhakane

Coautor: P. P. Deshpande

Departamento de Metalurgia e Ciência de Materiais, de Pune, na Índia.

Tradução e revisão:

Dr. Roberto Garcia

Consultor técnico, bacharel em química, mestre e doutor em físico química pela UNESP (Universidade Estadual Paulista), onde é pesquisador colaborador do GEMAT - Instituto de Química.

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 103

Edição 103 Os parafusos revestidos com Corundum Ecomet e com corte de 0,5 mm e 1 mm no revestimento (Teste do Quadriculado – “Cross Hatch”) não apresentam sinais de corrosão mesmo na área danificada.

Os parafusos revestidos com Corundum Ecomet e com corte de 0,5 mm e 1 mm no revestimento (Teste do Quadriculado – “Cross Hatch”) não apresentam sinais de corrosão mesmo na área danificada.