Artigos

Revestimento nano-cerâmico aplicado em tratamentos superficiais – Parte Final

Acompanhe este estudo, gerador de resultados avançados na resistência à corrosão

Tratamento de eletrodeposição catódica – KTL

.jpg) Focalizando principalmente a indústria automotiva, um tratamento superficial muito empregado é o KTL, em alemão Kathodisch TauchLackiert, isto é, revestimento catódico por imersão. Este tipo de tratamento superficial é normalmente aplicado em peças estampadas, subconjuntos que posteriormente são unidos por solda e que para adquirirem boa proteção corrossiva, dureza superficial e acabamento são banhados por este tratamento. Entretanto, nestes subconjuntos ou mesmo numa completa carroçaria automotiva existem muitos fixadores que são soldados e posteriormente imersos no KTL visando uma adequada proteção corrosiva (Silva, 2012).

Focalizando principalmente a indústria automotiva, um tratamento superficial muito empregado é o KTL, em alemão Kathodisch TauchLackiert, isto é, revestimento catódico por imersão. Este tipo de tratamento superficial é normalmente aplicado em peças estampadas, subconjuntos que posteriormente são unidos por solda e que para adquirirem boa proteção corrossiva, dureza superficial e acabamento são banhados por este tratamento. Entretanto, nestes subconjuntos ou mesmo numa completa carroçaria automotiva existem muitos fixadores que são soldados e posteriormente imersos no KTL visando uma adequada proteção corrosiva (Silva, 2012).

Pintura KTL, DKTL e E-Coat são alguns dos nomes dados ao processo de pintura por eletroforese. Seu objetivo é atender requisitos anticorrosivos exigidos pelas indústrias automobilística e de eletrodomésticos. Neste processo é depositado um filme de tinta, normalmente à base de resina epóxi, através de uma corrente elétrica contínua em um banho aquoso sobre peças metálicas, onde a peça é conectada a um polo e os eletrodos são conectados ao outro polo.

O preparo para esse processo de pintura, envolve algumas etapas de limpeza como: desengraxe, decapagem e enxagues, bem como uma etapa de fosfatização que forma uma película de fosfato metálico na superfície da peça proporcionando melhor aderência da tinta. Após o processo de pintura por eletrodeposição, as peças devem ser enxaguadas em água de alta pureza, e então passar em estufa apropriada para ocorrer o processo de cura, promovendo assim total qualidade no processo.

Durante o processo de pintura ocorrem quatro fenômenos distintos, são eles: eletrólise, eletroforese, eletrocoagulação e eletro-osmose.

Segundo Cícero (2010), a eletrólise ocorre quando é aplicado uma diferença de potencial elétrico em solução, propiciando o fenômeno proveniente da reação de óxido-redução onde ocorre a separação de Íons, isto é, hidrogênio e oxigênio. O fenômeno da eletrocoagulação ocorre quando existe a aproximação do macro íon ao polo contrário à sua carga, onde há uma troca de carga elétrica, provocando a adesão da partícula ao substrato, formando assim um filme de tinta insolúvel em meio aquoso e eletrosmose, é o nome dado ao fenômeno de eliminação dos eletrólitos contidos no veículo da tinta aplicado, onde o material eletro-depositado perde quase toda a água, tornando-se hidrófobo.

Alguns fatores determinam a espessura de camada: tempo de aplicação (quem têm limites devido à assintoticidade do processo), diferença de potencial (tensão elétrica), tipo de tinta, teor de sólidos, temperatura da tinta, entre outros (Silva, 2012).

Materiais e metódos

Para desenvolvimento do estudo e comparação dos resultados de corrosão utilizou-se a norma internacional ASTM B117 para os testes de névoa salina. Foram elaboradas 50 amostras de parafusos com acabamento galvanizado cromatização branca Cr+3, 50 amostras de parafusos com acabamento galvanizado cromatização branca Cr+3 com aplicação do selante nano-cerâmico, 50 amostras com acabamento organometálico e 50 amostras com acabamento KTL.

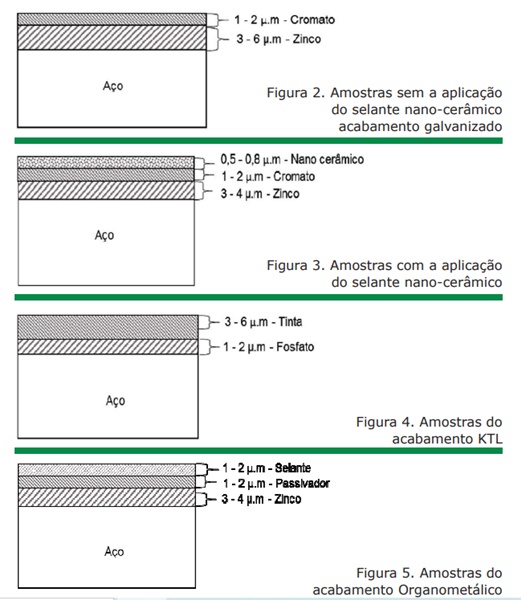

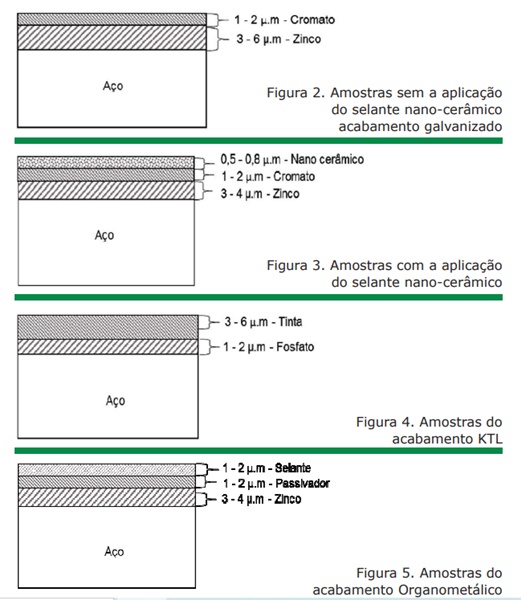

As amostras foram caracterizadas conforme as Figuras 2, 3, 4 e 5 respectivamente, ilustram as amostras preparadas para a aplicação dos testes. A espessura das camadas reflete que todas as amostras apresentam a mesmas características, em torno de 4 – 8 μ.m de camada.

Os parafusos foram acondicionados em suportes e introduzidos no equipamento de névoa salina, o acompanhamento dos testes de corrosão aconteceu diariamente, assim como o controle da quantidade de solução dentro da câmara, conforme a norma ASTM B117.

Resultados e discussões

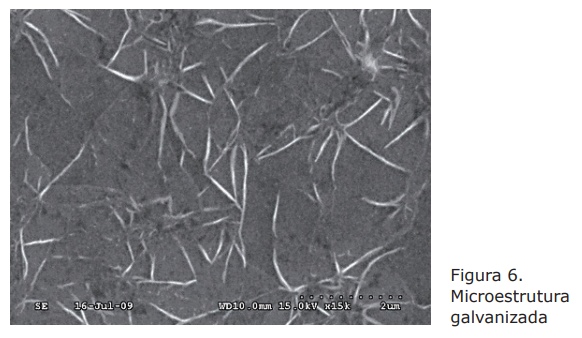

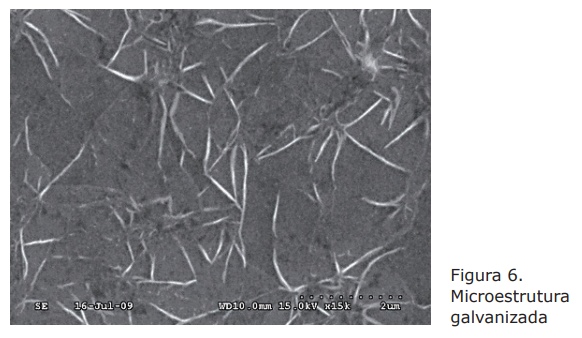

Pode-se avaliar na figura 6 a microestrutura cristalina do revestimento superficial galvanizado. O revestimento apresenta imperfeições na camada, sendo estes causadores iniciais de oxidação e pontos frágeis da galvanização.

Quando analisado o produto posterior ao tratamento com o selante nano-cerâmico, encontra-se uma estrutura micro cristalina densa, sem pontos de imperfeição, totalmente isolada.

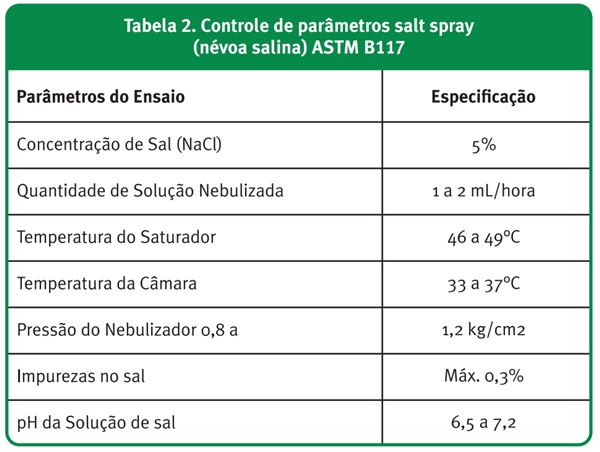

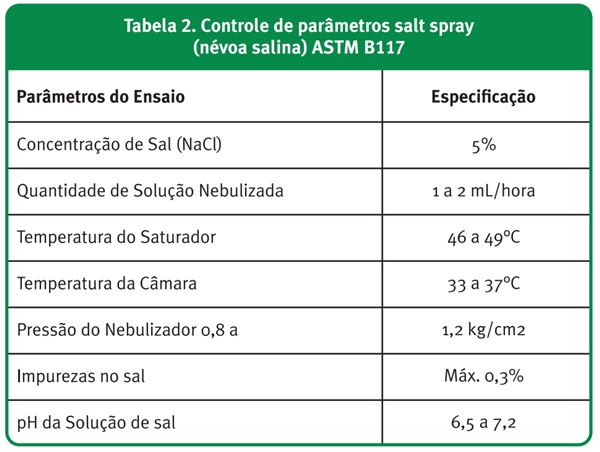

O ensaio de Salt Spray neutro foi regido segundo a norma ASTM B-117, a qual especificou que o produto a ser testado precisa permanecer em ambiente condicionado por parâmetros que aceleram a corrosão do produto devido à névoa salina composta de cloreto de sódio e água. São controlados os parâmetros conforme a tabela 2.

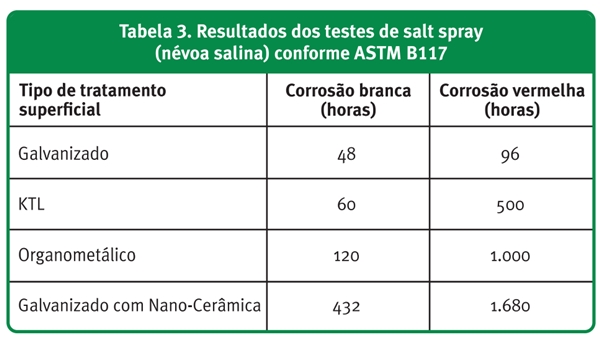

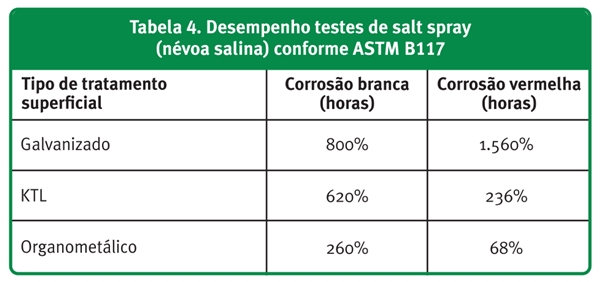

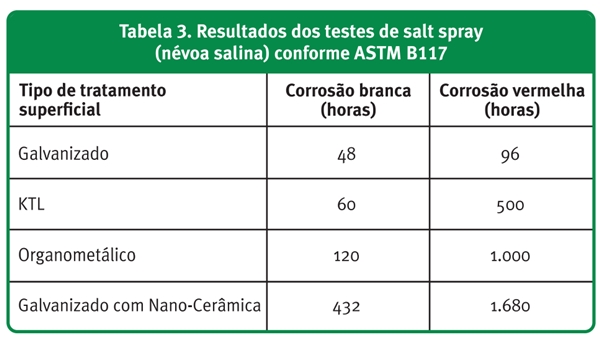

Os testes de oxidação em névoa salina para os 4 diferentes tipos de tratamentos superficiais apresentaram os resultados conforme a Tabela 3.

As unidades de medida utilizadas para acompanhar a evolução do teste de corrosão foram expressadas em horas conforme a norma ASTM B117.

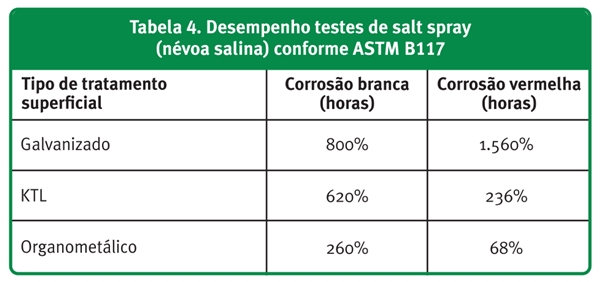

O desempenho do acabamento superficial que recebeu o selante nano-cerâmico resistiu 800% mais para corrosão branca e 1.650% mais para corrosão vermelha comparado com o mesmo acabamento galvanizado. A comparação do desempenho em horas de corrosão do tratamento nano-cerâmico em relação aos demais pode ser avaliado conforme a Tabela 4.

O desempenho se mostrou muito superior aos acabamentos convencionais utilizados no mercado e apresenta novas oportunidades tecnológicas de aplicação e soluções contra oxidação. O nano-cerâmico possui a vantagem de ser um produto livre de Cr+6 atendendo as diretivas Rohs (Restriction of Certain Hazardous Substances, Restrição de Certas Substâncias Perigosas) requisito exigido pela união europeia para fornecimento de produtos, utilizado em larga escala na linha branca, linha marrom e indústria automotiva, também utilizado no Brasil. O revestimento nano-cerâmico é um material amigável com o meio ambiente por não possuir metais pesados, como: chumbo, níquel, entre outros.

Conclusões

Este artigo apresentou de maneira simples e concisa uma tecnologia que pode auxiliar as demandas industriais que exigem resistência contra oxidação e soluções limpas ao meio ambiente. Tecnicamente o revestimento nano- -cerâmico comprovou-se muito superior aos demais que foram tema de comparação nesse estudo, esses acabamentos que foram comparados nos testes geralmente são encontrados no mercado e utilizados em diversos produtos.

Para estudos futuros nessa linha de pesquisa recomenda-se alterar o revestimento base de eletrolítico para organometálico, visto que foi o segundo acabamento que ofereceu maior resistência à oxidação. Seria preciso refazer os testes para avaliar o desempenho e comparar com outras bases de ancoragem e por fim recomenda-se testar bases alternativas de ancoragem para o revestimento nano-cerâmico, como fosfato e outros elementos que possam enriquecer o estudo e trazer conclusões.

Referências

1. Bhushan, B. (2017). Introduction to nanotechnology. In Springer handbook of nanotechnology (pp. 1-19). Springer, Berlin, Heidelberg.

2. Cícero, R. D. S. (2010). Tratamento superficial KTL na tubulação de alumínio da saída de água dos motores diesel.

3. Chen, X., Li, G., Lian, J., & Jiang, Q. (2008). An organic chromium-free conversion coating on AZ91D magnesium alloy. Applied Surface Science, 255(5), 2322-2328.

4. Chu, J., Klos, K. P., Jan, F., & Henry, V. (2011). A reality for nano-technology high performance metal surface finishing by nano-ceramic coating, Nanmat Technology Co., Ltd., Nammat Europe GmbH and NanoMater Tech Inc. Technical Report, Taiwan.

5. de Oslo, M. (2007). Directrices para la recogida e interpretación de información relativa a innovación. México: OCDEEurostat.

6. Gentil, V. (1994). Corrosão, 3ª edição, Livros técnicos e científicos, editora SA. Rio de janeiro.

7. Krishnamurthy, N., & Jain, R. (2017). Corrosion kinetics of Al2O3+ ZrO2• 5CaO coatings applied on gray cast iron substrate. Ceramics International, 43(17), 15708-15713.

8. Khosravanihaghighi, A., & Pakshi, M. (2017). Effects of SiC particle size on electrochemical and mechanical behavior of SiC-based refractory coatings. Journal of the Australian Ceramic Society, 53(2), 909-915.

9. Li, S., Xu, Y., Li, H., & Guan, X. (2014). Uniform and pitting corrosion modeling for high-strength bridge wires. Journal of Bridge Engineering, 19(7), 04014025.

10. Martins, P. (2009). Nanotecnologia e meio ambiente para uma sociedade sustentável. Estudios sociales (Hermosillo, Son.), 17(34), 293-311.

11. Montemor, M. F. (2014). Functional and smart coatings for corrosion protection: areview of recent advances. Surface and Coatings Technology, 258, 17-37.

12. Palmero, P. (2015). Structural ceramic nanocomposites: a review of properties and powders’ synthesis methods. Nanomaterials, 5(2), 656-696.

13. Silva, L. F. J. (2012). Utilização do Método KTL em Pinturas Industriais (Doctoral dissertation, UNIVERSIDADE DE SÃO PAULO).

14. Standard, A. S. T. M. (2003). B117-03. Standard Practice for Operating Salt Spray (Fog) Apparatus, ASTM International, West Conshohocken, PA.

15. Sharifi, M., Ebrahimi, M., & Jafarifard, S. (2017). Preparation and characterization of a high performance powder coating based on epoxy/clay nanocomposite. Progress in Organic Coatings, 106, 69-76.

16. Vance, M. E., Kuiken, T., Vejerano, E. P., McGinnis, S. P., Hochella Jr, M. F., Rejeski, D., & Hull, M. S. (2015). Nanotechnology in the real world: Redeveloping the nanomaterial consumer products inventory. Beilstein journal of nanotechnology, 6, 1769.

17. Zand, R. Z., Verbeken, K., Flexer, V., & Adriaens, A. (2014). Effects of ceria nanoparticle concentrations on the morphology and corrosion resistance of cerium–silane hybrid coatings on electrogalvanized steel substrates. Materials Chemistry and Physics, 145(3), 450-460.

18. Wan, Y., Macha, E. N., & Kelly, R. G. (2012). Modification of ASTM B117 salt spray corrosion test and its correlation to field measurements of silver corrosion. Corrosion, The Journal of Science and Engineering, 68(3), 036001-1.

Bruno Inácio da Maia

Engenheiro mecânico com mestrado em engenharia de produção. Há 7 anos na Metalúrgica Fey, indústria de fixadores, localizada em Indaial, SC. Atua na gestão do departamento de marketing e novos negócios. bruno.maia@fey.com.br / inaciodamaia@gmail.com

André Hideto Futami

Professor da Universidade do Estado de Santa Catarina – UDESC. Possui graduação em Engenharia de Produção (Mecânica) pela Escola Politécnica da Universidade de São Paulo - POLI/USP, mestrado em Engenharia de Produção e Sistemas pela Universidade Federal de Santa Catarina - PPGEP/ UFSC, doutorado em Engenharia de Produto e Processos no PPGEP/UFSC e especialização em Administração pela Universidade Federal do Paraná - CEPPAD/UFPR.

Marco Aurélio de Oliveira

Professor da Universidade do Estado de Santa Catarina – UDESC é engenheiro eletricista (B.Eng., UFSC 1984), mestre em Engenharia Elétrica na área de Eletrônica de Potência e Acionamento Elétrico (M.Eng., UFSC 1987) e doutor em Engenharia de Produção na área de Engenharia de Produto e Processo (Dr.Eng., UFSC 2011).

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 103

Edição 103.jpg) Focalizando principalmente a indústria automotiva, um tratamento superficial muito empregado é o KTL, em alemão Kathodisch TauchLackiert, isto é, revestimento catódico por imersão. Este tipo de tratamento superficial é normalmente aplicado em peças estampadas, subconjuntos que posteriormente são unidos por solda e que para adquirirem boa proteção corrossiva, dureza superficial e acabamento são banhados por este tratamento. Entretanto, nestes subconjuntos ou mesmo numa completa carroçaria automotiva existem muitos fixadores que são soldados e posteriormente imersos no KTL visando uma adequada proteção corrosiva (Silva, 2012).

Focalizando principalmente a indústria automotiva, um tratamento superficial muito empregado é o KTL, em alemão Kathodisch TauchLackiert, isto é, revestimento catódico por imersão. Este tipo de tratamento superficial é normalmente aplicado em peças estampadas, subconjuntos que posteriormente são unidos por solda e que para adquirirem boa proteção corrossiva, dureza superficial e acabamento são banhados por este tratamento. Entretanto, nestes subconjuntos ou mesmo numa completa carroçaria automotiva existem muitos fixadores que são soldados e posteriormente imersos no KTL visando uma adequada proteção corrosiva (Silva, 2012).