Artigos

FORJAMENTO DE AÇOS AVANÇADOS DE ALTA RESISTÊNCIA (AHSS) PARA REDUÇÃO DE PESO EM AUTOMÓVEIS

Autores indicam reduções de 42 kg num veículo de passeio de 1740 kg, por meio de alterações na fabricação de itens mecânicos, como fixadores

|

.jpg)

|

|

|

Eng. Giciano Gianesini

|

Dr. Ing. Lírio Schaeffer

|

Nos próximos anos novas leis irão desafiar a indústria automotiva a diminuir significativamente a emissão de gases poluentes produzidos pelos seus automóveis. Estas leis estimam reduzir em 27% as emissões de dióxido de carbono (CO2) na atmosfera até 2020, chegando a 95g/km. Sendo dadas estas metas rígidas e ambiciosas, esabendo que a emissão de gases é proporcional a quantidade de combustível consumido, as montadoras têm buscado novas tecnologias para reduzir o consumo deenergia de seus veículos e os danos causados ao meio ambiente . Desta forma , faz-se necessário o desenvolvimento de motores com maior eficiência energética sem comprometer o desempenho, focando em aspectos como: eficiência térmica, rendimento volumétrico e rendimento mecânico. Porém, quando se pensa em eficiência, um fator extremamente significativo é a relação peso/potência que está ligada ao desempenho e ao consumo. O peso dos automóveis tem relação diretacom a quantidade de combustível consumido, deste modo, esforços por parte da indústria automotiva serão necessários para reduzir cada vez mais o peso de seus produtos para, assim, diminuir o consumo, o uso derecursos e a consequente agressão ecológica. Será uma corrida contra o tempo até 2020.

Graças às suas qualidades, o aço manterá um papel central nesse desenvolvimento. Principalmente no exterior, existem vários projetos na indústria do aço com oobjetivo de apoiar as montadoras na construção de veículos de design mais leve. Para tal, pesquisadores ao redor do mundo têm desenvolvido novos materiais para substituir os atuais aços utilizados nos automóveis. Um passo muito importante se deu com o desenvolvimento dos chamados Aços Avançados de Alta Resistência (AHSS) que permitem a produção de peças com menor massa e com resistência igual ou superior às produzidas com outros aços. Além disso, busca-se redução de custos e boa capacidade de proteção em caso de colisões, esta última alcançada devido à boa capacidade de absorção de energia. Peças menores, com menor volume e com maior resistência, permitem redução de peso sem perda das características originais. Estes aços são obtidos através da adição de elementos de liga e de tratamentos termomecânicos, possibilitando uma microestrutura que pode ultrapassar 2000 MPa de resistência à tração. São aços complexos, que possuem composição química cuidadosamente selecionada e microestrutura multifásica resultante de processos de aquecimento eresfriamento com taxas precisamente controladas.

Dentro da família destes aços incluem-se os Complex-Phase, Dual-Phase, Ferrítico-Bainítico, Martensítico, açoscom plasticidade induzida por transformação de fases(TRIP), Hot-Formed, aços com plasticidade induzida pormaclação (TWIP) e por último os aços de 3ª geração, que apresentam excelente combinação de resistência eductilidade. Na figura 1, pode-se comparar o alongamento ea resistência à tração dos aços que compoem esta família.

.jpg)

Figura 1 : Alongamento x resistência à tração de aços avançados de alta resistência [1]

As propriedades mecânicas, como ductilidade e conformabilidade, decrescem com o aumento daresistência de um aço ao carbono. Assim, uma estrutura multifásica constituída por ferrita, martensita, bainita eaustenita retida permite melhoria dessas propriedades, pois cada micro constituinte possui características mecânicas diferentes e a combinação entre fases conduz a melhores resultados. Posteriormente, consegue-seaumento de resistência através de deformações mecânicas, que transformam parte da austenita retidaem martensita. Cada liga possui uma combinação de elementos previamente estudada. O nióbio, por exemplo,quando adicionado em pequenas quantidade à liga 20CrMo5 contribui para um maior refino de grão. Já omolibdênio contribui para aumentar a dureza e paraeliminar a fragilidade de uma eventual tempera [2].Elementos como manganês, cromo, silício e vanádio também são utilizados, proporcionando características únicas em função da combinação escolhida.

.jpg)

A Tabela 1 mostra as propriedades mecânicas de algumas ligas laminadas e forjadas a quente.

Até o momento, muitos estudos e aplicações foram feitos na produção de chapas e folhas por laminação de Aços Avançados de Alta Resistência. Por isso, a produção depeças com AHSS limita-se a peças laminadas e utilizadas em partes da carroceria dos automóveis. Através do forjamento desses aços, podem-se desenvolver peças do motor, da caixa de câmbio, dos eixos, do chassi e de peçasde fixação com design de menor volume, podendo determinadas peças até serem ocas. Algumas grandes partes do veículo como bloco do motor, cabeçote e estrutura da caixa de câmbio representam uma grande porcentagem do peso do veículo, porém, infelizmente não podem ser produzidas via forjamento.

Várias ligas de AHSS já foram desenvolvidas. A fabricante de aços AcelorMittal, por exemplo, fabrica o chamadoSOLAM B1100, que quando forjado a quente e resfriado aoar alcança 1100 MPa de limite de resistência a tração e 700MPa de limite de escoamento, tudo isso sem passar porprocesso de têmpera. Estima-se economia entre €150.00 e€300.00 por tonelada de aço produzido ao eliminar oprocesso de têmpera.

No Brasil, pouco se sabe sobre forjamento de AHSS, indicando que exista um grande potencial de pesquisa e um mercado inexplorado e de pouca competitividade. Na Europa, este assunto já está mais difundido, no entantosomente informações superficiais são divulgadas sobre os aços, as propriedades alcançadas e as microestruturas obtidas. Por se tratar de algo recente e que provavelmente será colocado em produção até 2020, as produtoras de aço, forjarias e montadoras estão mantendo sigilo. Vale salientar que, em contato com produtoras de aço, forjaria se montadoras do Brasil, mais de 90% demonstraram interesse em trabalhar com AHSS, sendo todas elas convidadas a formar parceria com a equipe de pesquisa e desenvolvimento do Laboratório de Transformação Mecânica (LdTM) da Universidade Federal do Rio Grandedo Sul (UFRGS). Dentre as possíveis parceiras, cita-se aDana, Acelor Mittal, Gerdau, FCA e CBMM.

Em 2013, na Alemanha, 23 empresas – fabricantes de peças, aços, ferramentas e equipamentos – montaram uma parceria iniciando um projeto chamado de "ForgingLightweight", cujo objetivo era estudar o potencial deredução de peso em veículos aplicando-se peças forjadasde AHSS. Atualmente, essa parceria já conta com mais de 40 empresas da Europa Ocidental, Japão e Estados Unidos, como por exemplo, Acelor Mittal, Nissan, Tekfor, Daido Steel, Hirschvogel Automotive Group, Setforge e outras.Um dos grandes estudos que fizeram foi desmontar (teardown) todo um veículo de passeio de classe média e estudar individualmente cada peça, a fim de definir quais delas poderiam ser produzidas por forjamento. O veículo em análise possuía um peso de 1.740 kg e identificou-se um total de 838 kg, ou aproximadamente 48% da massa total, que poderia ser produzida via forjamento e que apresentava potencial para redução de peso. O estudo mostrou possibilidade de redução de 25,5 kg no trem deforça, 13,5 kg no chassi e 3 kg em outros componentes,como, por exemplo, elementos de fixação, totalizando 42kg. O mesmo experimento foi feito para um veículo comercial leve. Neste caso, a redução foi de 99 kg [4].

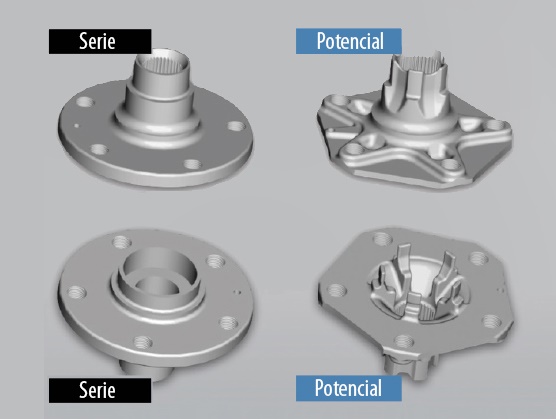

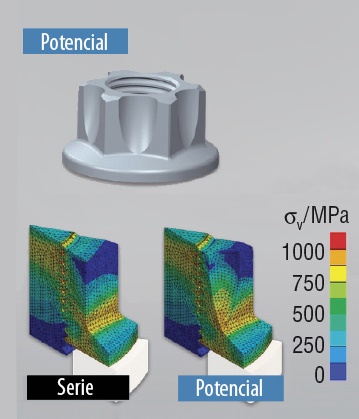

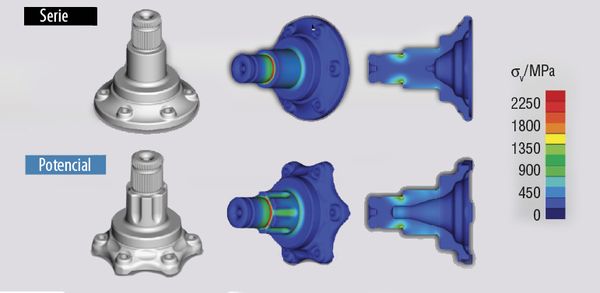

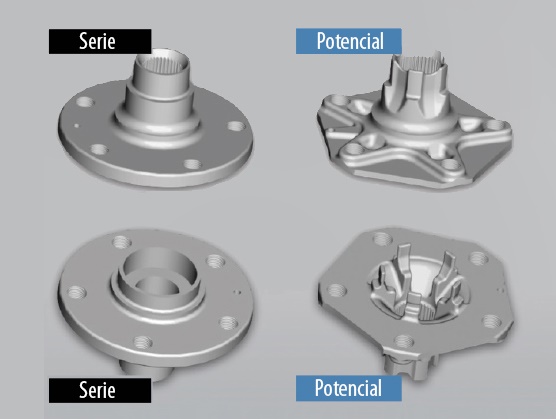

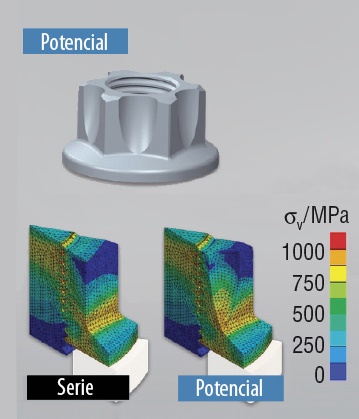

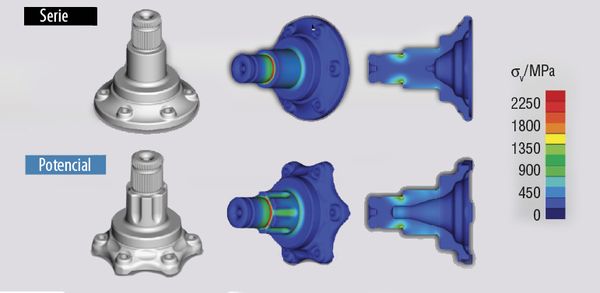

A média de redução de peso de uma peça fabricada com AHSS fica em torno de 20% para a maioria das peças emrelação ao mesmo produto fabricado com aço convencional. Algumas geometrias em especial podem apresentar uma redução de peso muito maior. Dependendo do tipo de AHSS utilizado, pode-se alcançar tensões máximas de resistência à tração que variam de 500a mais de 2000 MPa, sem a necessidade de tratamentotérmico. Isso reduz significativamente o custo deprodução, mesmo a matéria-prima possuindo valor agregado superior. As figuras 2, 3 e 4 mostram o potencialde redução de peso de algumas peças forjadas com 20MnCrMo7. É nítida a quantidade de material sem Em uma única porca de roda conseguiu-se redução de 5,6gramas. Parece pouco, mas não esqueça que um veículo médio de passeio utiliza 20 porcas. Imagine a redução depeso possível se todas as porcas de um veículo fossem produzidas desta maneira e qual seria a economia de material da indústria automotiva ao longo de um ano.Como propósito para o desenvolvimento desses aços forjados, cita-se alcançar as propriedades desejadas no produto final e adapta-los às necessidades e restrições dosclientes. Ao mesmo tempo, com a possibilidade deeliminar o tratamento térmico, espera-se significativarelevância funcional que pode ser removido.

Figura 2: Flange forjada com 20MnCrMo7.Redução de peso de 717 g (67%) [5]

Figura 3 – Porca de roda sextavada forjada com 20MnCrMo7. Redução de peso de 5.6 g (16%) [5]

Figura 4 - Flange forjada com 20MnCrMo7.

Redução de peso de 213 g (21%) [5]

Em uma única porca de roda conseguiu-se redução de 5,6 gramas. Parece pouco, mas não esqueça que um veículo médio de passeio utiliza 20 porcas. Imagine a redução depeso possível se todas as porcas de um veículo fossem produzidas desta maneira e qual seria a economia de material da indústria automotiva ao longo de um ano.

Como propósito para o desenvolvimento desses aços forjados, cita-se alcançar as propriedades desejadas no produto final e adapta-los às necessidades e restrições dos clientes. Ao mesmo tempo, com a possibilidade de eliminar o tratamento térmico, espera-se significativa redução no consumo de energia e também atender asexpectativas ambientais em toda cadeia de produção. Por final, espera-se um produto que satisfaça todas as partes interessadas.

BIBLIOGRAFIA:

[1] WORLD AUTO STEEL, Automotive Steel Definitions. Disponível em : www.worldautosteel.org/steel-basics/automotive-steel-definitions/. Acesso em: 25/11/2017

[2] HIPPENSTIEL. F, Pratical Advantages of Niobium andMolybdenum Alloying in the Production and Processing ofForged Engineering Steels, CBMM, IMOA and TMS, 2015.

[3] EZM EDELSTAHLZIEHEREI MARK, Ein NeuerHochfester Bainitischer Stahl. Disponível em:http://www.ezm-mark.de/index.php?id=1440. Acesso em:01/12/2017.

[4] RAEDT, H. W.; WURM, T.; WIDDERMANN, M. S.;Massivumformer und Stahlhersteller forscheninternational nach Leichtbaupotenzia. Disponível em:www.massiverleichtbau.de/startseite/ acesso em:05/12/2017

[5] RAEDT, H. W.; WILKE, F.; ERNST, C. S.; DevelopmentLightweight Design. 2014.

[6] ZITZ, U.; HAAS, A.; STEINHOF, J.; SACHS, W.;Leichtbau-Auslegung eines Gelenkkreuzes – Methodenund Ergebnisse, 2016.

Autor

Eng. Giciano Gianesini

Engenheiro mecânico, mestrando em Engenharia de Minas, Metalúrgica e de Materiais, respectivamente pela PUC e Universidade Federal, ambas do Rio Grande do Sul. Atua em gestão de manutenção dentro do Aeroporto Salgado Filho (Porto Alegre, RS.).

Coautor

Dr.-Ing. Lírio Schaeffer

Engenheiro Mecânico, doutor em Conformação Mecânica pela RWTHUniversity Aachen, Alemanha, coordena o Departamento de Metalurgia e o Laboratório de Transformação Mecânica (LdTM) da Universidade Federal do Rio Grande do Sul (UFRGS), além de ser o presidente do Senafor, o mais importante seminário sobre forjamento na América do Sul.

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 103

Edição 103.jpg)

.jpg)

.jpg)