Artigos

Revestimento nano-cerâmico aplicado em tratamentos superficiais – Parte 1

Acompanhe este estudo, gerador de resultados avançados na resistência à corrosão

Resumo

Este artigo apresenta resultados práticos de comparação de resistência a corrosão em produtos com aplicação de selante nano-cerâmico, os resultados são comparados com produtos que possuem tratamentos superficiais de galvanização eletrolítica, KLT e organometálicos. O selante nano-cerâmico consiste em sílica coloidal nano métrica. Os testes realizados seguiram os procedimentos estabelecidos na norma internacional ASTM B117 a qual atribui padrões de ensaios para avaliar a corrosão de produtos. Para a realização dos testes foram desenvolvidas amostras com a aplicação do selante nano-cerâmico e amostras que passaram somente pelo processo de galvanização eletrolítica, KTL e organometálico. Todas as amostras foram submetidas aos testes estabelecidos pela norma ASTM B117. Os resultados obtidos, expressam um desempenho superior de resistência a corrosão dos produtos que passaram pelo processo com acabamento nano-cerâmico. (Foto - Eng. Bruno Inácio da Maia)

Este artigo apresenta resultados práticos de comparação de resistência a corrosão em produtos com aplicação de selante nano-cerâmico, os resultados são comparados com produtos que possuem tratamentos superficiais de galvanização eletrolítica, KLT e organometálicos. O selante nano-cerâmico consiste em sílica coloidal nano métrica. Os testes realizados seguiram os procedimentos estabelecidos na norma internacional ASTM B117 a qual atribui padrões de ensaios para avaliar a corrosão de produtos. Para a realização dos testes foram desenvolvidas amostras com a aplicação do selante nano-cerâmico e amostras que passaram somente pelo processo de galvanização eletrolítica, KTL e organometálico. Todas as amostras foram submetidas aos testes estabelecidos pela norma ASTM B117. Os resultados obtidos, expressam um desempenho superior de resistência a corrosão dos produtos que passaram pelo processo com acabamento nano-cerâmico. (Foto - Eng. Bruno Inácio da Maia)

Introdução

Inovação tem sido um tema amplamente abordado em diferentes contextos em todo o mundo. Seja como fator crucial ao desenvolvimento econômico de uma nação, ou fator de vantagem competitiva pela acirrada concorrência no meio empresarial, ou mesmo como objetivo primaz de pesquisas no meio acadêmico. É indiscutível o importante papel que a inovação, especialmente do tipo tecnológica, tem desempenhado nesta atual era baseada no conhecimento. Segundo o Manual de Oslo (2007), inovação tecnológica pode ser compreendida como a implantação de produtos (bens ou serviços) ou processos tecnologicamente novos ou substancialmente aprimorados. Ou seja, para ser considerada inovação tecnológica, é necessário que haja a implantação do invento. Boas ideias e projetos não serão inovações caso não sejam implantados como processos ou comercializados como produtos.

A nanotecnologia vem sendo um dos maiores propulsores de inovação no mundo, entendendo-se por nanotecnologia o conjunto de ações de pesquisa, desenvolvimento e inovação relacionadas às propriedades especiais que a matéria exibe quando organizada a partir de estruturas de dimensões nano métricas (Martins, 2009; Vance et. al. 2015; Bhushan, 2017), a difícil manipulação de partículas tão pequenas prospecta alternativas que abrangem quase todas as áreas do conhecimento. Em contrapartida a corrosão é um problema antigo que afeta diversos setores industriais gerando muitos gastos com a substituição de peças metálicas oxidadas. Desta maneira, a corrosão pode ser definida como a deterioração das propriedades úteis de um metal causado pela ação química ou eletroquímica do meio ao qual o metal está exposto, sendo um processo espontâneo onde o metal busca maior estabilidade e menor energia (Gentil, 1994; Montemor, 2014; Palmero, 2015).

Diante das necessidades de inovações que gerem melhores resultados de resistência à oxidação, a nanotecnologia pode ser amplamente utilizada. O principal objetivo da utilização desses tipos de tecnologia é no aumento da resistência à oxidação, prolongamento da vida útil dos produtos e causar menos danos ao meio ambiente. Este artigo abordará um caso prático da aplicação de uma nanotecnologia inserida em tratamentos superficiais para o aumento de resistência à oxidação.

Galvanização

A galvanização é um processo mundialmente conhecido e utilizado em diversas áreas da indústria. Muitos produtos utilizam o processo de galvanização para obter resistência à corrosão, o processo de galvanização passa por etapas para que o aço bruto obtenha o acabamento superficial.

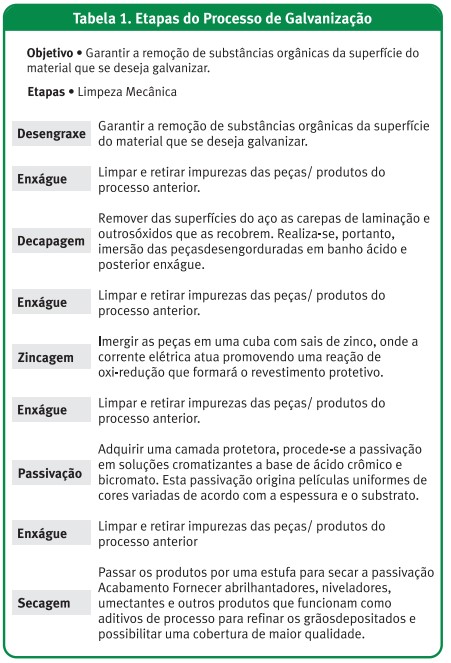

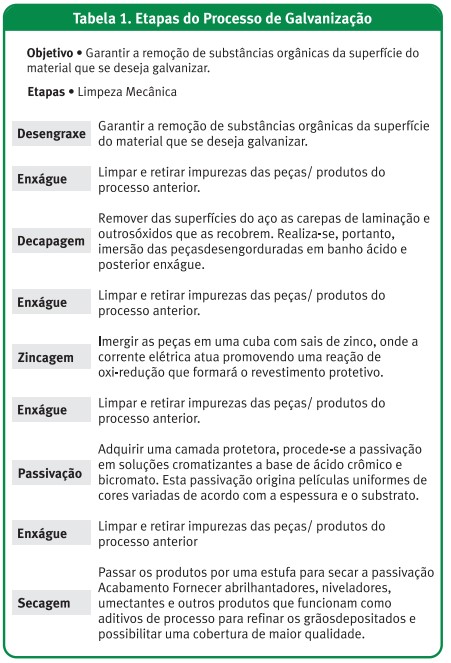

O primeiro passo de qualquer processo de galvanização consiste na limpeza do aço. Para que o acabamento do metal seja perfeito, é preciso que a superfície esteja completamente limpa, livre de óleos, graxas, óxido de ferro, carepa de solda ou tinta. Portanto, o aço é submetido a etapas de desengraxe e decapagem, intercaladas por lavagens com água corrente com pH controlado, para remoção de resíduos entre operações, a fim de que um banho não contamine o outro. Inicia-se então o processo de zincagem. Esquematicamente, tem-se como a Tabela 1 os processos de galvanização:

Revestimento Nano-Cerâmico

O processo para aplicação do selante inicia com uma solução que é feita a partir de nano partículas organo-cerâmicas fornecidas em embalagens de 20/kg, o revestimento in natura apresenta uma característica gelatinosa. Possui entre outros compostos químicos nano partículas cerâmicas que apresentam uma ultra adesão ao revestimento base. Os revestimentos base podem ser: Zinco eletrolítico, Zinco ligas, organometálicos, KTL, entre outros, ou mesmo aplicado diretamente sobre as bases metálicas desejadas, como: alumínio, latão e aço inoxidável.

Essa solução do revestimento nano-cerâmico é geralmente aquosa e preparada com a diluição de 200 ml da solução nano-cerâmica para cada 10 litros de água com pH controlado. Dependendo da aplicação, pode ser utilizado como passivador ou como selante, neste estudo foi utilizado como selante. A solução pode ser aplicada sobre os produtos por processo de imersão imediatamente após a galvanização eletrolítica.

É necessário fazer a cura da aplicação do selante a uma temperatura elevada (normalmente 150°C a 180° C) durante cerca de 10 minutos, é preciso formar uma fina e densa camada do revestimento de nano-material na superfície de zinco. Devido a superfície de óxido ativo, uma reação de oxidação entre as nano partículas organo-cerâmicas e a conversão óxido ou óxido nativo da superfície metálica forma uma forte ligação química. Durante o processo da cura térmica, as partículas nano-cerâmicas reticulam para formar um filme ultradenso na superfície do metal. A forte ligação química entre a nano-cerâmica e o óxido de conversão até a superfície de zinco acoplada a estrutura ultradensa da organo-cerâmica melhora significativamente a resistência à corrosão.

Essa nova resistência à corrosão fornece um mecanismo de bloqueio para a umidade e substâncias corrosivas, melhorando significativamente a resistência à corrosão.

Tratamento Organometálico

O tratamento organometálico, ou zinco lamelar, é uma alternativa ao tratamento de zinco eletrolítico. Este tipo de tratamento é muito empregado em peças com alta resistência mecânica, a partir 1.000 MPa, principalmente em elementos de fixação com classe de resistência 10.9 ou superior. Isto se dá, pois, o tratamento eletrolítico em peças com alta resistência mecânica possibilita a fragilização por hidrogênio do material, principalmente pela ferrita delta.

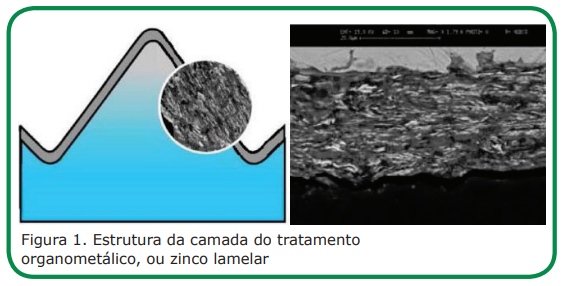

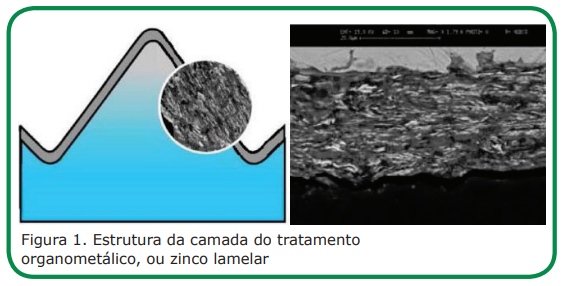

Contudo, como o tratamento organometálico elimina este modo de falha por se tratar basicamente de uma pintura técnica, tem sido considerado uma solução ideal para peças de alta resistência. Este sistema de proteção catódica, formado por lamelas de zinco, alumínio e outros materiais, sendo que a mistura para aplicação é feita na forma líquida onde é termicamente ativada, curada e seca, adquirindo o aspecto de camadas, como pode ser visto na figura 1.

Assim como no tratamento eletrolítico, no organometálico o processo de pré-tratamento é fundamental para o bom desempenho do acabamento superficial. Neste processo de pré-tratamento, entre as etapas de lavagem, ocorrem as etapas de desengraxe, jateamento e fosfatização que visam deixar a superfície limpa, isenta de impurezas, óleos e graxas para que haja uma boa aderência e coesão do revestimento no metal base. A aplicação do revestimento organometálico, após o pré-tratamento, é feita por um processo de imersão e centrifugação.

Bruno Inácio da Maia

Engenheiro mecânico com mestrado em engenharia de produção. Há 7 anos na Metalúrgica Fey, indústria de fixadores, localizada em Indaial, SC. Atua na gestão do departamento de marketing e novos negócios. bruno.maia@fey.com.br / inaciodamaia@gmail.com

André Hideto Futami

Professor da Universidade do Estado de Santa Catarina – UDESC. Possui graduação em Engenharia de Produção (Mecânica) pela Escola Politécnica da Universidade de São Paulo - POLI/USP, mestrado em Engenharia de Produção e Sistemas pela Universidade Federal de Santa Catarina - PPGEP/ UFSC, doutorado em Engenharia de Produto e Processos no PPGEP/UFSC e especialização em Administração pela Universidade Federal do Paraná - CEPPAD/UFPR.

Marco Aurélio de Oliveira

Professor da Universidade do Estado de Santa Catarina – UDESC é engenheiro eletricista (B.Eng., UFSC 1984), mestre em Engenharia Elétrica na área de Eletrônica de Potência e Acionamento Elétrico (M.Eng., UFSC 1987) e doutor em Engenharia de Produção na área de Engenharia de Produto e Processo (Dr.Eng., UFSC 2011).

A última parte deste artigo será publicada em nossa próxima edição

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 103

Edição 103 Este artigo apresenta resultados práticos de comparação de resistência a corrosão em produtos com aplicação de selante nano-cerâmico, os resultados são comparados com produtos que possuem tratamentos superficiais de galvanização eletrolítica, KLT e organometálicos. O selante nano-cerâmico consiste em sílica coloidal nano métrica. Os testes realizados seguiram os procedimentos estabelecidos na norma internacional ASTM B117 a qual atribui padrões de ensaios para avaliar a corrosão de produtos. Para a realização dos testes foram desenvolvidas amostras com a aplicação do selante nano-cerâmico e amostras que passaram somente pelo processo de galvanização eletrolítica, KTL e organometálico. Todas as amostras foram submetidas aos testes estabelecidos pela norma ASTM B117. Os resultados obtidos, expressam um desempenho superior de resistência a corrosão dos produtos que passaram pelo processo com acabamento nano-cerâmico.

Este artigo apresenta resultados práticos de comparação de resistência a corrosão em produtos com aplicação de selante nano-cerâmico, os resultados são comparados com produtos que possuem tratamentos superficiais de galvanização eletrolítica, KLT e organometálicos. O selante nano-cerâmico consiste em sílica coloidal nano métrica. Os testes realizados seguiram os procedimentos estabelecidos na norma internacional ASTM B117 a qual atribui padrões de ensaios para avaliar a corrosão de produtos. Para a realização dos testes foram desenvolvidas amostras com a aplicação do selante nano-cerâmico e amostras que passaram somente pelo processo de galvanização eletrolítica, KTL e organometálico. Todas as amostras foram submetidas aos testes estabelecidos pela norma ASTM B117. Os resultados obtidos, expressam um desempenho superior de resistência a corrosão dos produtos que passaram pelo processo com acabamento nano-cerâmico.