Artigos

Determinação do coeficiente de atrito através do ensaio do anel, comparado com a extrusão por duplo copo - Parte I

Aluno da Universidade Federal do Rio Grande do Sul (UFRGS), mestrado acadêmico, do PPGE3M, na área de forjamento, o professor Ricardo Fiera apresenta esta análise, tema apresentado na recente edição do Senafor

Resumo

Este trabalho tem como objetivo o estudo dos coeficientes de atrito obtidos através do ensaio do anel, que é um dos métodos clássicos para verificação e a caracterização do atrito, comparado com a extrusão por duplo copo, DCE (Double Cup Extrusion). Foram feitos ensaios utilizando como material para confecção dos corpos de prova o alumínio AA6351 e variando três situações de lubrificação: teflon, grafite e ensaios sem lubrificação. Para o DCE foi desenvolvido o projeto e fabricação do ferramental, permitindo variar punções de duas dimensões diferentes. Os resultados obtidos nos experimentos com cada uma das técnicas foram comparados e apresentados, traçando-se um paralelo do atrito verificado, bem como o comportamento do material em relação às ferramentas utilizadas nos experimentos e as variações de lubrificação. Este trabalho tem como objetivo o estudo dos coeficientes de atrito obtidos através do ensaio do anel, que é um dos métodos clássicos para verificação e a caracterização do atrito, comparado com a extrusão por duplo copo, DCE (Double Cup Extrusion). Foram feitos ensaios utilizando como material para confecção dos corpos de prova o alumínio AA6351 e variando três situações de lubrificação: teflon, grafite e ensaios sem lubrificação. Para o DCE foi desenvolvido o projeto e fabricação do ferramental, permitindo variar punções de duas dimensões diferentes. Os resultados obtidos nos experimentos com cada uma das técnicas foram comparados e apresentados, traçando-se um paralelo do atrito verificado, bem como o comportamento do material em relação às ferramentas utilizadas nos experimentos e as variações de lubrificação.

Palavras Chave: Processo de Forjamento, Extrusão por Duplo Copo, Ensaio do Anel, Determinação do Atrito.

1. Introdução

O processo de forjamento, se comparado com a produção de peças através da fundição, apresenta vantagens como a construção de peças mais leves e mais resistentes, pois o processo de deformação a baixa temperatura alinha os cristais do material, o tornando mais flexível e resistente à fadiga, além de permitir peças com geometria mais complexa e de grande precisão com elevada produtividade. As peças fabricadas pelo processo de fundição requerem controle mais preciso dos processos de fusão e resfriamento, porque podem ocorrer segregações na liga. Já os Forjados respondem de forma mais previsível no tratamento térmico e oferece melhor estabilidade dimensional [1].

O conhecimento dos parâmetros que influenciam no processo de forjamento, como resistência ao escoamento, velocidade de deformação, temperatura de trabalho e coeficiente de atrito, são de suma importância para garantir a segurança do processo, qualidade do produto final e a vida útil do ferramental.

Sendo o atrito um dos importantes parâmetros a ser conhecido, utilizam-se alguns processos para a determinação deste coeficiente. Um dos testes mais utilizados para a avaliação das condições da interface peça/ferramenta para os processos de forjamento é ensaio do anel, pois permite que o atrito possa ser avaliado a partir da deformação em detrimento de outras técnicas que necessitam de medidas de força ou mudanças dimensionais da amostra. Outro método utilizado é o processo de caracterização do atrito por extrusão por duplo copo (DCE), que também permite caracterizar o atrito entre a peça e ferramenta.

No presente trabalho optou-se por estudar as características técnicas de obtenção do coeficiente de atrito pela extrusão por duplo copo em comparação com o ensaio do anel, utilizando-se alumínio como material de análise.

Para avaliar a confiabilidade dos ensaios para determinar o coeficiente de atrito utilizou-se três situações de lubrificação: teflon, grafite e ensaios sem lubrificação.

O sucesso de um processo de forjamento depende de alguns fatores, onde além de se levar em consideração a temperatura do material e o método de aplicação de carga, deve se estar atento a outros parâmetros relacionados ao processo, como, por exemplo, o coeficiente de atrito.

1.1 Parâmetros do Processo de Forjamento

Para o sucesso de um processo de forjamento é necessário que ele seja tratado como um sistema onde fatores como material a ser forjado, temperatura do processo, velocidade de conformaçao, lubrificante a ser utilizado e a interface entre ferramenta e material, sejam analisados de modo a obter-se um produto final com qualidade e durabilidade.

1.2 Ensaios para Determinação do Atrito

Existem vários modelos na literatura para a determinação do atrito, e neles existe grande dificuldade para estabelecer um modelo válido para todos os tipos de operações de conformação mecânica, haja vista as diferentes condições de temperatura, condições de processo e geometria da peça a ser produzida.

1.2.1 Determinação do Coeficiente de Atrito

O atrito é um dos mais importantes fenômenos que influenciam na conformação dos metais, junto com a composição química do material, coeficiente de transferência de calor e as propriedades mecânicas. A importância do atrito no processo de deformação pode ser enfatizada pela contribuição para o sucesso ou fracasso do processo em atingir seus objetivos. O atrito afeta a deformação dos materiais, qualidade superficial, a micro estrutura do material, entre outras características. Entender o fenômeno do atrito significa compreender o que ocorre entre a superfície da peça e a superfície da matriz de conformação entre diferentes condições do processo de conformação. O atrito ocorre na superfície de contato entre matriz de conformação e peça e tem um papel importante no fluxo de material na matriz, influenciando diretamente na qualidade superficial da peça e na força exigida para conformar a peça [2].

1.2.2 Modelos de Atrito para Deformação Plástica

Na conformação mecânica o atrito depende de vários fatores como materiais de confecção das ferramentas e do corpo a ser forjado, rugosidade superficial, bem como a temperatura do processo, velocidade de deformação e pressão de contato. Para os processos de deformação existem modelos e leis para verificação do atrito. Para o forjamento de ligas de alumínio, os fabricantes recomendam lubrificantes constituídos de uma solução à base de grafite e água ou grafite e óleo, que são diluídos em proporções adequadas para facilitar a sua aplicação [3]. O atrito interfacial entre dois materiais pode ser quantificado na forma de um fator ou coeficiente [4]. A Lei do Atrito de Coulomb utiliza tensão de cisalhamento ao invés de força de atrito e tensão normal em lugar de força normal, ficando então expressa ela equação 1.

Na equação 1, µ é o coeficiente de atrito, ta tensão de cisalhamento e sn a tensão normal, e percebe-se que t é proporcional a sn, na interface matriz/peça em relação ao “coeficiente” de atrito (µ).

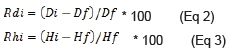

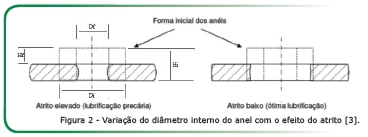

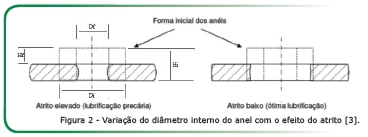

1.2.3 Ensaio do Anel O estudo do comportamento do atrito através do teste de compressão do anel é a combinação de experimentos físicos com o método dos elementos finitos fornecendo uma medida aproximada. O ensaio é a compressão de um corpo de prova em forma de anel entre matrizes planas, enquanto sua variação percentual da altura e o diâmetro interno são controlados [5]. A variação do diâmetro interno do anel verificado após o ensaio é determinada pelo atrito interfacial. A condição ideal seria o atrito for nulo, onde o anel deformaria como um disco sólido, com cada ponto superficial fluindo radialmente para fora em uma velocidade proporcional a sua distância ao centro. Se o atrito for maior que zero, o anel sofre um “efeito de barril” em suas paredes, isto se deve pela resistência ao escorregamento interfacial da relação peça-matriz. Concluído o ensaio utiliza-se a simulação numérica da conformação do anel com as mesmas condições utilizadas experimentalmente para gerar as curvas conhecidas como “curvas teóricas de calibração” [3].

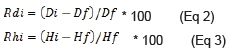

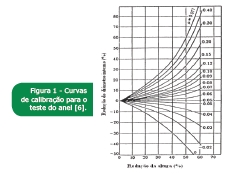

O resultado do percentual de redução do diâmetro interno do anel (Rdi) versus redução percentual da altura (Rhi), obtidos pelas medições de alturas inicial e final; e diâmetro interno inicial e final, feitas nos corpos de prova de acordo com a figura 2 e aplicados na Equação 2 e Equação 3, são comparados nas curvas de calibração observadas na figura I.

Os pontos experimentais que mais se aproximaraem das curvas simuladas indicam o valor do coeficiente de atrito do processo[3].

As dimensões do anel devem respeitar uma relação, que dentre outras, encontra-se a 6:3:2 para: diâmentro interno e altura respectivamente[3]. Cada geometria de anel tem seu conjunto específico de curvas de calibração. A geometria mais usual é a que respeita a proporção 6:3:2. Em temperatura ambiente as dimensões do anel não são relevantes, entretanto, quando se faz necessário um maior controle de temperatura, recomenda-se utilizar anéis maiores para evitar perdas térmicas [2].

A grande escala de deformação do material de trabalho somando não haver necessidade das medições de força são vantagens do ensaio do anel, que serve também para classificar diferentes tipos de lubrificantes para o processo de forjamento. Para isto é de costume a construção das curvas de calibração do atrito num gráfico obtido com auxílio de cálculos teóricos para diferentes valores de atrito. O método foi desenvolvido posteriormente por Male e Cockroft que introduziram uma calibração experimental para determinar o coeficiente de atrito (µ). A utilização do método do limite superior foi usada por Male e Depierre como tratamento matemático para determinação do fator de atrito m no ensaio do anel. Avitzur foi o primeiro que apresentou de maneira satisfatória analise do problema em 1968 do ensaio do anel [6]. processo de forjamento. Para isto é de costume a construção das curvas de calibração do atrito num gráfico obtido com auxílio de cálculos teóricos para diferentes valores de atrito. O método foi desenvolvido posteriormente por Male e Cockroft que introduziram uma calibração experimental para determinar o coeficiente de atrito (µ). A utilização do método do limite superior foi usada por Male e Depierre como tratamento matemático para determinação do fator de atrito m no ensaio do anel. Avitzur foi o primeiro que apresentou de maneira satisfatória analise do problema em 1968 do ensaio do anel [6].

1.2.4 Ensaio de Extrusão do Duplo Copo

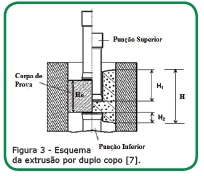

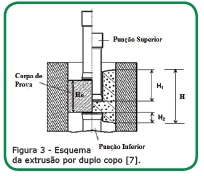

Um dos ensaios para caracterizar o atrito entre peça e ferramenta é o processo DCE, que consiste em utilizar uma barra redonda de mesma composição da peça que servirá como corpo de prova. Utiliza-se então uma matriz com um furo de diâmetro maior que o da barra redonda que servirá como corpo de prova, onde o corpo de prova será colocado e fixado. Com a utilização de dois punções, um fixo e outro móvel forçam-se a barra contra o punção fixo, deformando a mesma por extrusão indireta [7]. Um dos ensaios para caracterizar o atrito entre peça e ferramenta é o processo DCE, que consiste em utilizar uma barra redonda de mesma composição da peça que servirá como corpo de prova. Utiliza-se então uma matriz com um furo de diâmetro maior que o da barra redonda que servirá como corpo de prova, onde o corpo de prova será colocado e fixado. Com a utilização de dois punções, um fixo e outro móvel forçam-se a barra contra o punção fixo, deformando a mesma por extrusão indireta [7].

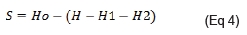

Para medir o atrito entre a peça e a ferramenta, utiliza-se a medida da diferença entre as cotas H1 e H2 dentro da matriz, após a extrusão do material, pois quanto mais próximo os valores das cotas H1 e H2, menor será o atrito [7].

Na Figura 3 pode-se observar o modelo de processo para determinar o coeficiente de atrito (µ) entre peça e ferramenta utilizando-se a extrusão por duplo copo.

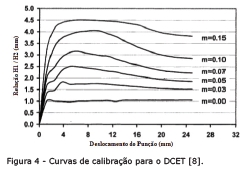

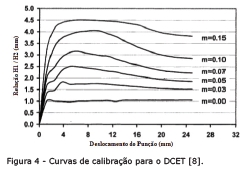

Os resultados obtidos experimentalmente são comparados nas curvas de calibração observados na figura 4, que descreve a variação da relação entre H1 e H2 em função do deslocamento total dos punções representados em S. As curvas simuladas que mais se aproximarem dos pontos experimentais indicam o valor do coeficiente de atrito do processo [8]. Figura 4 - Curvas de calibração para o DCET [8].

O deslocamento do punção (S) é calculado pela equação 4, onde Ho é a altura inicial do corpo de prova, H a altura final do corpo de prova, H1 é a altura extrusada pelo punção superior e H2 a altura extrusada pelo punção inferior.

Na figura 5 pode se observar as indicações das medidas H, H1 e H2 em um corpo de prova após o processo de extrusão por duplo copo:

1.3 Ligas de Alumínio

O alumínio é o terceiro metal mais abundante na crosta terrestre e por suas excelentes propriedades físico-químicas, entre as quais se destacam o baixo peso específico, a alta condutividade térmica e elétrica e a reciclagem, tornou-se o metal não ferroso mais consumido no mundo, sendo maleável, dúctil e apto para a mecanização e para a fundição [9].

1.3.1 Características do Alumínio

O alumínio puro possui algumas propriedades atrativas como a baixa densidade, cerca de 2,7g/cm³, alta resistência à corrosão e ótima condutibilidade térmica e elétrica. Algumas ligas de alumínio podem superar a resistência de alguns aços estruturais, entretanto o alumínio puro e algumas ligas de alumínio exibem uma resistência mecânica relativamente baixa. Sua principal limitação é a baixa temperatura de fusão (660°C) o que restringe a sua aplicação a altas temperaturas [10].

As características das curvas de escoamento, bem como a tensão de escoamento foram retiradas da literatura e serão utilizadas no software de simulação computacional para obtenção das curvas de calibração do alumínio AA6351, levando-se em consideração as características de ferramental de cada ensaio simulado [2].

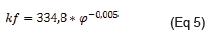

Para o AA6351 no estado bruto de laminação (encruado) a tensão de escoamento está representada na equação 5:

1.3.2 Forjamento do Alumínio

Depois das ligas ferrosas, o alumínio é o metal mais utilizado para forjamento, sendo utilizado principalmente nas indústrias aeronáutica, bélica, transportes, máquinas e equipamentos [9].

Esta preferência se dá principalmente por algumas propriedades que lhe inferem baixo peso específico e em algumas ligas uma resistência mecânica igualada aos aços estruturais. Além disso o alumínio possui uma propriedade muito importante que é a resistência a corrosão, e após o processo de forjamento reage com o oxigênio do ambiente, formando uma película de óxido extremamente fina que protege contra a corrosão [3].

2. Metodologia

Para o procedimento experimental iniciou-se o desenvolvimento do ferramental para a execução dos ensaios e na sequência, caracterizou-se o material que foi utilizado no experimento.

A partir da caracterização do material foi então feita a usinagem dos corpos de prova que foram utilizados no experimento, após esta etapa foram feitos os ensaios variando situações de lubrificação dos processos.

A partir das medições feitas nos corpos de prova e baseado nas curvas de calibração e coeficientes de atrito, de acordo com cada um dos processos utilizados, compararam-se os resultados das medições com as curvas, obtendo- se assim o coeficiente de atrito para cada situação de lubrificação aplicada nos ensaios.

A etapa seguinte consistiu em comparar os resultados obtidos em laboratório traçando-se um paralelo entre as duas técnicas, com o mesmo material e lubrificante utilizado.

Por fim foi feita a validação do experimento e emitida uma conclusão acerca do mesmo.

Nos procedimentos utilizou-se para ensaios do anel e extrusão por duplo copo para o alumínio AA6351.

2.1 Corpos de Prova

Devido à característica de cada um dos testes para determinação do atrito, conforme visto anteriormente, os corpos de prova possuem geometria distinta, sendo assim desenvolveu-se o projeto para usinagem de cada tipo de corpo de prova conforme apresentado abaixo.

2.1.1 Corpo de Prova para o Ensaio do Anel

A partir de barras comerciais da liga de alumínio AA6351, foram confeccionados corpos de prova em formato anelar com dimensões de 24 mm de diâmetro ex terno, 12 mm de diâmetro interno e 8 mm de altura, onde de acordo com o projeto apresentado na seção anterior, estabeleceu-se a relação diâmetro externo x diâmetro interno x altura em 6:3:2, conforme figura 6.

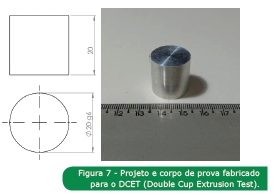

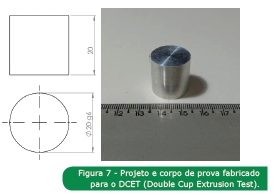

2.1.2 Corpo de Prova para o Ensaio de Extrusão do Duplo Copo

Os corpos de prova foram confeccionados com o mesmo material, liga de alumínio AA6351, em formato cilíndrico, sendo que suas dimensões são de 20 mm de altura e 20 mm de diâmetro. Na figura 7 é possível observar o projeto e o corpo de prova usinado para o teste da extrusão por duplo copo.

2.2 Ferramentas para os Ensaios

As ferramentas foram projetadas através do software Solidworks, sendo que como material para a confecção das ferramentas utilizou-se o aço ferramenta ASI D6, com exceção de um cilindro externo onde se produziu em aço SAE 4340, após o início dos ensaios, devido a quebra do cilindro principal do DCET, introduziu-se este cilindro ao experimento para encamisar o cilindro central do ensaio do duplo copo. Para tratamento térmico das ferramentas aplicou-se a têmpera com temperatura de austenitização de 1020º C e triplo revenimento a 250º C, sendo feita pela empresa Têmpera Gaúcha de Porto Alegre. Apenas o anel de extração, que será detalhado ainda nesta seção, não foi submetido a tratamento térmico devido a sua função não exigir este processo.

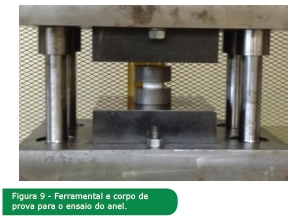

2.2.1 Ferramenta para o Ensaio do Anel

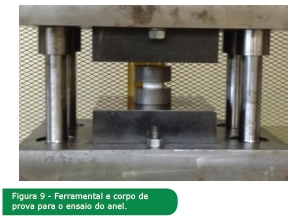

Na figura 8, pode-se observar a ferramenta para o ensaio do anel, constituída por 2 (dois) cilindros de contato de 50 mm de diâmetro e 20 mm de altura.

Na figura 9, tem-se o conjunto ferramental e o anel que serviu como corpo de prova, preparado para o início de um ensaio na prensa.

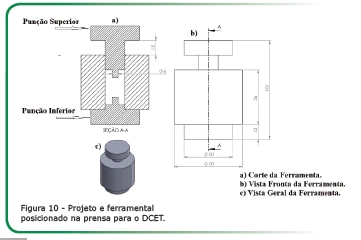

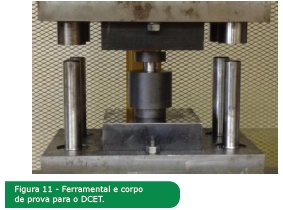

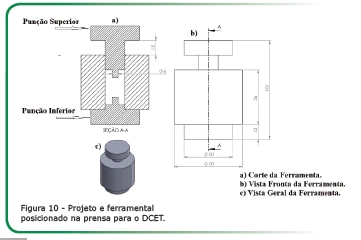

2.2.2 Ferramenta para o Ensaio de Extrusão do Duplo Copo

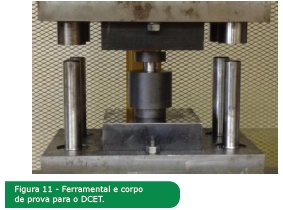

O projeto da ferramenta para e extrusão por duplo copo é apresentada nafigura 10, onde a mesma é composta pelo cilindro principal, que vai abrigar o corpo de prova e os punções, inferior e superior. Abaixo na figura 11, apresenta-se o conjunto ferramental para o teste de extrusão por duplo copo. O conjunto está posicionado na prensa para o início do teste, com o corpo de prova já posicionado no cilindro.

2.3 Condições de Lubrificação

Foram trabalhados dois tipos de lubrificantes (figura 12) com três condições de contato: (a) lubrificante grafitado; (b) lubrificante teflon; (c) sem lubrificação.

2.4 Prensa

Os ensaios para o teste do anel e DCET foram realizados no LACOMP - SATC, utilizando-se uma prensa hidráulica FN150 da FKL Máquinas, conforme figura 13, com capacidade de 150 toneladas, a temperatura ambiente. Para o teste do anel a prensa foi controlada por um limitador de curso para limitar a deformação ao percentuais calculados nas curvas de calibração.

Luiz Ricardo Fiera

Mestre em engenharia para UFRGS.

Dr. Eng. Lirio Schaeffer

Professor/pesquisador da Universidade Federal do Rio Grande

do Sul – UFRGS.

Dr. Eng. Alexandre Milanez

Professor/pesquisador da Faculdade SATC.

Dr. Eng. Alberto Moreira Guerreiro Brito

Professor/pesquisador da Universidade Federal do Rio Grande

do Sul – UFRGS.

A segunda parte deste artigo será publicada em nossa próxima edição.

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 Este trabalho tem como objetivo o estudo dos coeficientes de atrito obtidos através do ensaio do anel, que é um dos métodos clássicos para verificação e a caracterização do atrito, comparado com a extrusão por duplo copo, DCE (Double Cup Extrusion). Foram feitos ensaios utilizando como material para confecção dos corpos de prova o alumínio AA6351 e variando três situações de lubrificação: teflon, grafite e ensaios sem lubrificação. Para o DCE foi desenvolvido o projeto e fabricação do ferramental, permitindo variar punções de duas dimensões diferentes. Os resultados obtidos nos experimentos com cada uma das técnicas foram comparados e apresentados, traçando-se um paralelo do atrito verificado, bem como o comportamento do material em relação às ferramentas utilizadas nos experimentos e as variações de lubrificação.

Este trabalho tem como objetivo o estudo dos coeficientes de atrito obtidos através do ensaio do anel, que é um dos métodos clássicos para verificação e a caracterização do atrito, comparado com a extrusão por duplo copo, DCE (Double Cup Extrusion). Foram feitos ensaios utilizando como material para confecção dos corpos de prova o alumínio AA6351 e variando três situações de lubrificação: teflon, grafite e ensaios sem lubrificação. Para o DCE foi desenvolvido o projeto e fabricação do ferramental, permitindo variar punções de duas dimensões diferentes. Os resultados obtidos nos experimentos com cada uma das técnicas foram comparados e apresentados, traçando-se um paralelo do atrito verificado, bem como o comportamento do material em relação às ferramentas utilizadas nos experimentos e as variações de lubrificação.

processo de forjamento. Para isto é de costume a construção das curvas de calibração do atrito num gráfico obtido com auxílio de cálculos teóricos para diferentes valores de atrito. O método foi desenvolvido posteriormente por Male e Cockroft que introduziram uma calibração experimental para determinar o coeficiente de atrito (µ). A utilização do método do limite superior foi usada por Male e Depierre como tratamento matemático para determinação do fator de atrito m no ensaio do anel. Avitzur foi o primeiro que apresentou de maneira satisfatória analise do problema em 1968 do ensaio do anel [6].

processo de forjamento. Para isto é de costume a construção das curvas de calibração do atrito num gráfico obtido com auxílio de cálculos teóricos para diferentes valores de atrito. O método foi desenvolvido posteriormente por Male e Cockroft que introduziram uma calibração experimental para determinar o coeficiente de atrito (µ). A utilização do método do limite superior foi usada por Male e Depierre como tratamento matemático para determinação do fator de atrito m no ensaio do anel. Avitzur foi o primeiro que apresentou de maneira satisfatória analise do problema em 1968 do ensaio do anel [6].  Um dos ensaios para caracterizar o atrito entre peça e ferramenta é o processo DCE, que consiste em utilizar uma barra redonda de mesma composição da peça que servirá como corpo de prova. Utiliza-se então uma matriz com um furo de diâmetro maior que o da barra redonda que servirá como corpo de prova, onde o corpo de prova será colocado e fixado. Com a utilização de dois punções, um fixo e outro móvel forçam-se a barra contra o punção fixo, deformando a mesma por extrusão indireta [7].

Um dos ensaios para caracterizar o atrito entre peça e ferramenta é o processo DCE, que consiste em utilizar uma barra redonda de mesma composição da peça que servirá como corpo de prova. Utiliza-se então uma matriz com um furo de diâmetro maior que o da barra redonda que servirá como corpo de prova, onde o corpo de prova será colocado e fixado. Com a utilização de dois punções, um fixo e outro móvel forçam-se a barra contra o punção fixo, deformando a mesma por extrusão indireta [7].