Artigos

O papel dos revestimentos em juntas aparafusadas - Parte 2

Analista de materiais da Mercedes-Benz do Brasil apresenta estudo sobre o comportamento de revestimentos empregados em juntas aparafusadas

Materiais e Características Físicas e Químicas dos Elementos Roscados

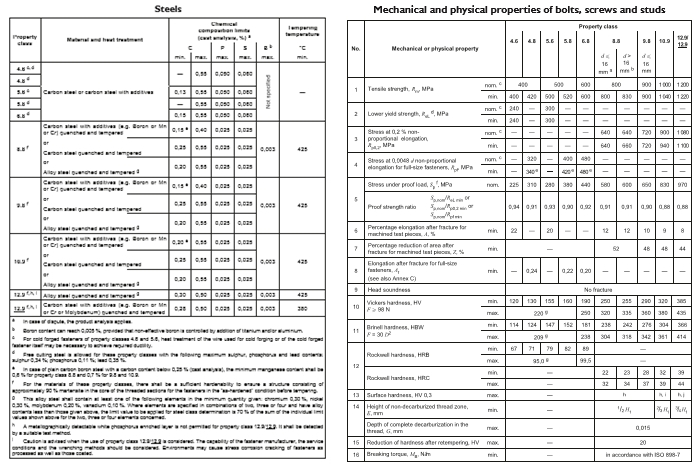

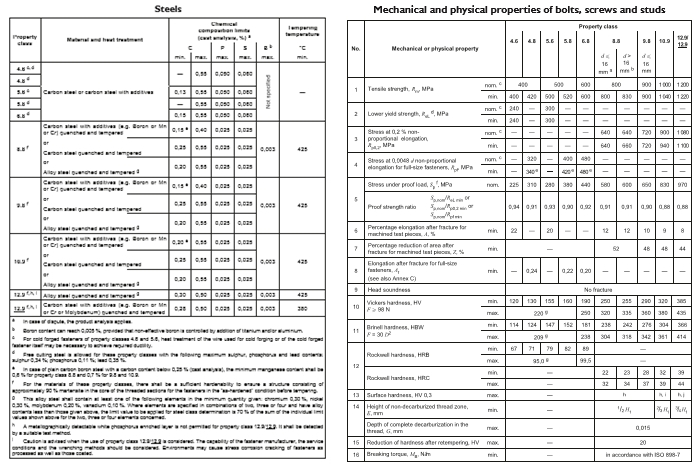

A classe de resistência dos parafusos utilizado neste estudo são 10.9, onde o aço empregado tem sua composição química e suas propriedades mecânicas atendendo as especificações da DIN EM ISSO 898, vide tabelas 1, 2 e 3 a seguir.

Tabela 1. Valores da composição química e parâmetros de tratamento térmico Exigido na norma DIN EN 898-1

.jpg)

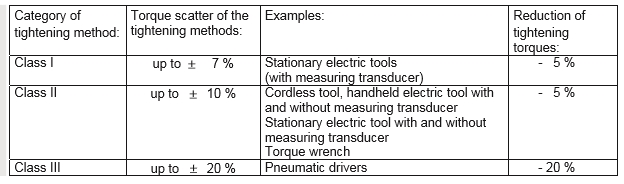

Tabela 2. Valores propriedades Mecânicas Exigido na Norma DIN EN 898-1T

Aperto

O que se espera de um aperto é que o parafuso gere uma Força Tensora suficiente para atender às necessidades do projeto.

Pela equação básica, Força é a variável independente e o Torque é a variável dependente, ou seja, o Torque aplicado, parâmetro de Manufatura, deve corresponder à Força requerida em projeto.

A equação básica permite calcular o Torque, a partir da Força Tensora.

Na figura 2 , são apresentados os conceitos de Força e Torque, ressaltando o Limite de Escoamento e a Força máxima, além da aplicação da equação básica, isto é, para uma dada Força Tensora FV1, consequentemente, temos um Torque MA1.

Existe uma condição linear, denominada região elástica (até o Limite de Escoamento) e a partir deste limite, um comportamento não linear, que até a Força máxima denominada região elasto-plástica. A partir da Força máxima, adentramos na região de estricção que podem levar a condição de ruptura do Elemento de Fixação.

Na região denominada “elástica”, o parafuso se comporta como se fosse uma Mola, isto é, o comportamento é linear e a deformação não é permanente. Ou seja, se pararmos de apertar, ao soltar o parafuso retornará às suas dimensões originais, utilizado pelo aperto controlado por torque simples ou seco.

.jpg)

Figura 2. Ilustrando força tensora X ângulo

A partir de certa Força, começa o processo de alongamento do parafuso e a partir deste ponto entramos na região denominada “elasto-plástica”, isto é, o Parafuso entra em uma zona de deformação que não é totalmente permanente, utilizado pelo aperto troque + ângulo.

Ao soltar este parafuso o seu comprimento será maior que o original, mas ainda não há estricção considerável.

Ao final da zona elasto-plástica, entraremos na zona elástica, pois o parafuso entrará em estricção, perdendo sua função de gerar força tensora.

Aperto controlado por torque

O aperto controlado por torque é alvo de nossa pesquisa. Para tanto são utilizados diversos instrumentos como: torquímetros, apertadeiras pneumáticas, elétricas e eletrônicas. Para cada uma temos uma variação na dispersão de erro.

O torque total consiste no torque gerado na rosca e sob a cabeça do parafuso ou da porca:

MA =MG+MK

MA= FM.[0,16.p + µG.0,58.d2 +Dkm .µk]

Onde:

MA = Torque

FM = Força Tensora

P = Passo

d2 = Diâmetro Primitivo da rosca

µG = Coeficiente de Atrito na Rosca

µk = Coeficiente de Atrito na Cabeça

DKM = Raio de Atrito Teórico Da Cabeça (Diâmetro de assentamento do parafuso + diâmetro do Furo /2)

Então, a partir das expressões dadas, podemos determinar o torque em função de uma desejada força tensora.

Onde esta força deve ser escolhida levando em consideração a capacidade que o fixador tem de gerar força.

Onde a força é determinada pela fórmula:

FM= σM.As

Para σM equivalente a 90% do limite de escoamento o parafuso, quando submetido a um estado de tensões combinado (tração + torção).

A força FM possível de ser obtida numa montagem, através da geração de um momento torçor, com variações dependendo da classe de resistência dos elementos de fixação e os coeficientes de atrito.

A relação Torque x Força está relacionada com as mais diversas combinações de coeficientes de atrito na rosca µG e os coeficientes de atrito na cabeça µk .

A seguir veja tabela de variação de torque dividida por classe de processo de aperto.

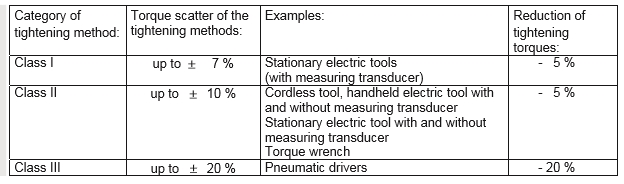

Tightening method categories

MBN 10130-3 also takes into account the influence of the scatter of the torques of the tightening methods.

The tightening methods are divided into 3 classes.

Tabela 3. Divisão de classes de aperto conforme norma MBN 10130

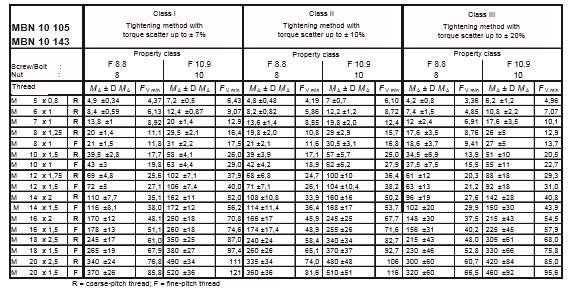

Tightening torques MA and minimum clamp forces FV min for screws, bolts and nuts with head dimensions in accordance with MBN 10 105 and MBN 10 143

(talking into account the torque scatter of the tightening methods)

Tabela 4. Valores de torque x Força tensora conforme norma MBN 10130

Rendimento (n)

Devido a estas grandes variações de coeficientes e atrito, para o mesmo pré-torque estipulado a força tensora terá uma variação na mesma proporção.

A maioria das empresas, sejam elas montadoras ou não, tem seguido tabelas e normas de torque em função da força tensora, porém com as novas tecnologias de tratamento de superfície tanto para fixadores como para peças em geral tornou-se difícil a tarefa de determinar o torque de uma junta, devido aos inúmeros valores combinados de µG e µk .

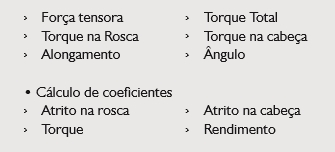

Outra expressão matemática muito importante é a que relaciona o rendimento “η” do parafuso com o coeficiente de atrito da rosca, Esta expressão é a seguinte:

.jpg)

Onde:

η = Rendimento

p = Passo da rosca

µG = Coeficiente de Atrito na Rosca

d2 = Diâmetro Primitivo da rosca

d3 = Diâmetro interno da rosca

A expressão acima define que o rendimento é uma função exclusiva do coeficiente de atrito de rosca (µG).

Matematicamente, quanto menor for o coeficiente de atrito na rosca (µG) maior será o rendimento “n”.

Os rendimentos próximos de 95% tiveram coeficientes de atrito na ordem de µG 0,06, oferecendo ao Engenheiro de desenvolvimento mais uma variável para seu projeto, pois uma vez definido o quanto ele quer extrair de elemento de fixação o cuidado com o coeficiente de atrito da rosca deve ser estabelecido.

Então temos claro que, caso não saibamos escolher corretamente nosso revestimento com os devidos valores de coeficiente de atrito na rosca (µG), podemos diminuir a capacidade do elemento de fixação gerar força.

Coeficiente de atrito

O coeficiente de atrito, como já foi visto, está separado em duas partes: µK representa coeficiente de atrito na cabeça do parafuso e µG representa o coeficiente de atrito na sua rosca. (Norma DIN 946)

Um problema no controle do coeficiente de atrito de um parafuso, é que, por definição, o coeficiente de atrito é um parâmetro obtido pela interação de duas superfícies. Ou seja, não é uma propriedade de um determinado material. Por isso, os resultados de uma avaliação em uma peça de um único tipo, não são suficientes para determinar seu comportamento quando interagindo com outras. Para contornar essa dificuldade a avaliação do coeficiente de atrito na máquina DTT, seguem as recomendações da norma DIN 946. Assim sendo, todas as condições de ensaio relativas à outra peça ficam padronizadas.

MÉTODO

DTT Determinador de Torque x Tensão

Todos os detalhes de utilização da máquina DTT estão vinculados às recomendações da norma DIN 946.

Os ensaios são executados pelo fornecedor todas as vezes que um lote novo requer inspeção de qualidade ou quando um novo produto é colocado no mercado.

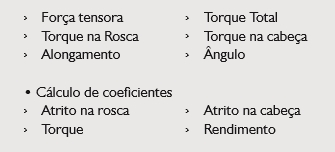

O DTT (Determinador Torque Tensão) é um equipamento destinado à ensaios em juntas rigidamente fixadas, acoplada a um software que recebe as informações das células de carga da máquina DTT e com funções e comandos consegue nos fornecer medições de:

.jpg)

Figura 3. Ilustração de uma junta aparafusada

Inicialmente, para avaliarmos se as amostras dos parafusos e porcas dos fabricantes destes, atendem aos valores mínimos e máximos de coeficientes de atrito especificado, utilizamos para os ensaios de coeficiente de atrito no equipamento DTT (Determinador de Torque Tensão).

Os valores de força tensora indicada para o ensaio, dependendo da bitola a ser ensaiada, e podem ser extraída da DIN EM ISO 898.

Alexandre Primolini

Tecnólogo em processos de produção e pós-graduado em Engenharia Automobilística pela FEI. Há 26 anos na Mercedes-Benz, unidade fabril de São Bernardo do Campo, SP, atua no laboratório de materiais metálicos em análise de falhas e dimensionamento e análises de juntas aparafusadas.

A parte final deste artigo será publicada em nossa próxima edição.

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102

.jpg)

.jpg)

.jpg)

.jpg)