O papel dos revestimentos em juntas aparafusadas - Parte I

Analista de materiais da Mercedes-Benz do Brasil apresenta estudo sobre o comportamento de revestimentos empregados em juntas aparafusadas

Resumo

A introdução de uma grande variedade de novos revestimentos, seja por demandas de qualidade ou por um compromisso com o uso de produtos sem impacto negativo ao meio ambiente, tornou bastante complexa a determinação da janela de torque ideal para uma junta aparafusada. O presente trabalho tem por objetivo propor um método de determinação desta janela a partir dos valores de força tensora. O trabalho foi realizado concentrando-se em aplicações de torque elevado, como os utilizados na montagem de veículos comerciais.

demandas de qualidade ou por um compromisso com o uso de produtos sem impacto negativo ao meio ambiente, tornou bastante complexa a determinação da janela de torque ideal para uma junta aparafusada. O presente trabalho tem por objetivo propor um método de determinação desta janela a partir dos valores de força tensora. O trabalho foi realizado concentrando-se em aplicações de torque elevado, como os utilizados na montagem de veículos comerciais.

Através do equipamento DTT (Determinador de Torque Tensão) foi avaliado o comportamento de juntas e conhecido e analisado os valores de torque, forças tensoras e coeficientes de atrito para cada elemento do conjunto, assim como o efeito da alteração dos revestimentos sobre estes parâmetros.

Foram selecionados para efeito dos trabalhos os revestimentos mais comumente utilizados para fixadores, tais como:

• Organometálico (Geomet) e,

• Fosfatizado, e para as superfícies das peças foram, superfície usinada e oleada e de pintura com processo KTL (eletroforese);

A análise desenvolvida pode ser utilizada como metodologia para a determinação de parâmetros de processos em uniões por elementos roscados. Esses parâmetros auxiliam a estabelecer valores de torque para diferentes tratamentos superficiais dos parafusos e das peças a serem unidas, pois os coeficientes de atrito se alteram para diferentes revestimentos. Com isso conseguimos eliminar quebras de parafusos na linha de montagem, espanamentos de parafusos e porcas, amassamentos das superfícies das peças, desgastes de conjuntos por falta de força de união, permitindo, desta forma, maior produtividade, garantindo a vida útil dos componentes e veículos e a satisfação de nossos clientes.

Introdução

Com a crescente preocupação mundial com questões ambientais, torna-se cada vez mais comum a diversidade de normas e processo de revestimentos e proteção superficial em fixadores. Contudo o aumento das forças envolvidas no processo de fixação exige um maior cuidado na elaboração de um projeto de uma junta aparafusada. O projeto deve ser mais preciso a fim de evitar forças que superem a capacidade de resistência dos elementos fixantes.

Paralelo a essas estratégias estão outras questões que são a preservação ambiental e a segurança para o ser humano, assunto que se tornou crítico para a os elementos de fixação, quando foi necessária a eliminação do cromo pertinente à redução de emissões de gases de efeito estufa e do consumo de combustível pelos veículos automotores. Uma das estratégias das indústrias automobilísticas é o trabalho contínuo na redução do peso do veículo.

No que concerne aos elementos de fixação, tornou-se necessária uma otimização de sua capacidade geração de força de aperto versus o seu diâmetro, pois essa medida implica diretamente na redução do peso final do veículo. Com essa nova realidade, sugiram no mercado diferentes tipos de revestimentos alternativos cujo comportamento foi necessário estudar.

Entender o comportamento de cada revestimento empregado nos elementos de fixação em relação aos diferentes tipos de superfícies dos componentes da junta aparafusada é de suma importância pra uma correta seleção de materiais, dos revestimentos e dos métodos aplicados e, assim, garantir a qualidade e a segurança no produto final.

Objetivo

Avaliar por meios de ensaios experimentais a relação de torque x força tensora, a partir dos atritos gerados pelas faces de assentamento entre cabeças de parafusos com as superfícies das peças a serem unidas, utilizando parafusos revestidos por diferentes tecnologias.

Após determinadas as foças mínimas e máximas necessária para determinada junta e a força máxima resistida pelo parafuso, seja por meios de cálculos ou normas, devemos avaliar se estas forças estão sendo respeitadas no aperto através de análises em laboratório.

Através dessas análises, podemos ainda estudar qualquer mudança de proteção superficial das peças ou alteração no revestimento dos fixadores, pois cada revestimento apresenta um comportamento diferente para cada superfície de assentamento. Com isso podemos avaliar antecipadamente se a junta aparafusada terá a força mínima e máxima respeitada antes mesmo de ser aplicado em nossa linha de montagem.

Fundamentações teóricas

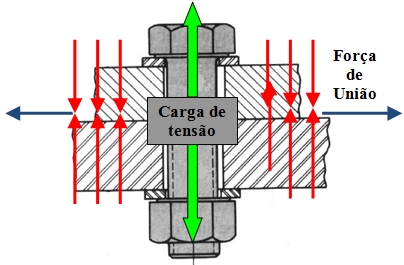

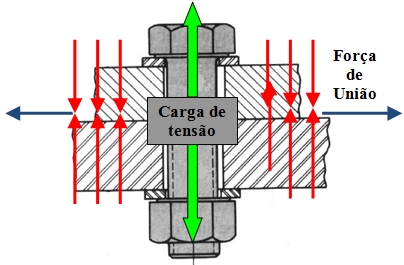

Juntas aparafusadas são uniões que permitem a fácil desmontagem composta por duas ou mais placas por um ou mais elementos de fixação, no qual pode sofrer solicitações e forças de tração, cisalhamento ou as duas ao mesmo tempo.

O elemento fixador tem a função de resistir a estas solicitações dos carregamentos calculados no desenvolvimento do projeto, oriundos das forças em serviços, sem permitir qualquer movimento relativo entre estas partes.

A força de aperto de montagem está sujeita a dispersão dependendo do método de aperto e das condições de atrito. Todos os fatores fazem parte integrante da fórmula, que é a base para o cálculo do parafuso e dos valores de força de aperto.

A força de união é basicamente a resultante da compressão das placas devido à tração e deformação elástica do elemento de fixação.

Quando o parafuso ou a porca são apertados, a deformação imposta no limite elástico é responsável por gerar uma força efetiva de fechamento da junta onde os parafusos são solicitados por força de tração.

Esta força de fechamento da junta inicialmente chamada de pré-carga é de fundamental importância para o dimensionamento da junta aparafusada. Caso esta força seja excedida, o parafuso e as partes das juntas podem sofrer deformações plásticas ou até romper as tensões impostas ultrapassam os valores de resistência do parafuso.

Se ocorrer o contrario, em que um baixo valor de pré-carga for inserido a junta pode falhar prematuramente. Neste caso outros tipos de falha poderão ocorrer, como o desaparafusamento, quebra do parafuso por fadiga, separação das placas, dentre outras.

Por isso, é necessário um correto dimensionamento da junta, vide figura 1, e, consequentemente, uma pré-carga com os valores mínimos e máximos para que os fixadores e a junta possam desempenhar a sua função.

Parafusos

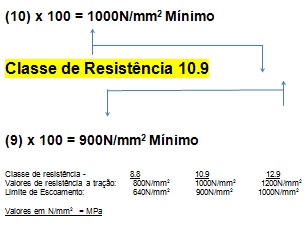

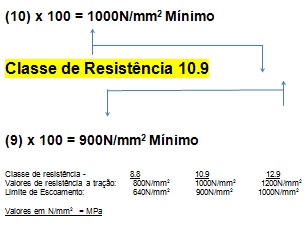

Os parafusos são classificados por classe de resistências. Temos diversos tipos de classe de resistência, sendo os mais utilizados pelas montadoras as classes 8.8, 10.9 e 12.9.

Estes parafusos são de alta resistência mecânica e necessitam de materiais específicos e tratamento térmico para atender a resistência mecânica exigidas em normas.

Uma forma fácil de interpretar esta termologia e também extrair valores é a forma que ilustramos no exemplo a seguir.

Outras propriedades também são utilizadas no processo de fabricação e verificação devido à exigência da norma e tem limites inferiores e superiores a serem seguidos, como dureza Vickers , dureza Rockwell e dureza Brinell.

Os tratamentos térmicos empregados em parafusos

• Têmpera

• Revenimento

Têmpera Aumento da dureza, resistência mecânica (limites de escoamento e resistência) e resistência ao desgaste.

Entretanto, a ductilidade e a tenacidade dos aços temperados é nula.

Microestrutura objetivada:

- 100% de martensita com dureza entre 60 a 67 HRC A martensita é uma solução sólida supersaturada em carbono com reticulado TCC (Tetragonal de Corpo Centrado).

A diferença entre as velocidades de resfriamento da superfície e núcleo, comuns em peças de grandes dimensões, provoca um atraso na transformação do núcleo.

Como existe uma expansão volumétrica decorrente da transformação martensítica, o núcleo acaba por apresentar tensões de compressão e as partes mais externas sob tração. Tais tensões são as principais razões para a ocorrência de trincas em componentes temperados.

• Os aços para têmpera devem apresentar teores de carbono acima de 0,4%. A distorção provocada no reticulado CFC para formar o TCC aumenta conforme o teor do carbono. Os aços com teores inferiores a 0,4%C temperados apresentam microestrutura martensítica, entretanto, esta não apresenta dureza elevada devido às pequenas diferenças entre os parâmetros a e c da estrutura TCC resultante.

• O aumento do teor de C e/ou a adição de elementos de liga deslocam as curvas TTT para a direita, possibilitando o uso de meios de têmpera menos severos para a obtenção da microestrutura martensítica que reduzem a diferença de temperatura entre a superfície e núcleo. Entretanto, este deslocamento é acompanhado pelo abaixamento das temperaturas de início e final de transformação martensítica (Mi e Mf), favorecendo a ocorrência de austenita retida nos casos em que Mf ficar negativa.

Revenimento

O revenimento é um tratamento térmico destinado aos aços previamente temperados (microestrutura martensítica), com o objetivo principal de aumentar sua ductilidade e tenacidade. É realizado em temperaturas inferiores à zona critica com tempos de duração e velocidades de resfriamento controlados.

Os aços temperados são revenidos para a obtenção de propriedades mecânicas específicas (aumento de ductilidade e tenacidade), aliviar tensões internas e garantir estabilidade dimensional à peça (o revenimento é acompanhado por uma redução de volume).

Microestrutura obtida: Martensita revenida.

As variáveis que afetam a microestrutura e propriedades mecânicas dos aços temperados são:

• Temperatura de revenimento

• Tempo na temperatura de revenimento

• Velocidade de resfriamento após o revenimento

• Composição do aço, incluindo teor de C, elementos de liga e impurezas. Com raras exceções, o revenimento dos aços é normalmente realizado entre 175 e 650ºC e tempos que variam de 30 minutos até 4 horas.

Alexandre Primolini

Tecnólogo em processos de produção e pós-graduado em Engenharia Automobilística pela FEI. Há 26 anos na Mercedes-Benz, unidade fabril de São Bernardo do Campo, SP, atua no laboratório de materiais metálicos em análise de falhas e dimensionamento e análises de juntas aparafusadas.

A segunda parte deste artigo será publicada em nossa próxima edição.

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 demandas de qualidade ou por um compromisso com o uso de produtos sem impacto negativo ao meio ambiente, tornou bastante complexa a determinação da janela de torque ideal para uma junta aparafusada. O presente trabalho tem por objetivo propor um método de determinação desta janela a partir dos valores de força tensora. O trabalho foi realizado concentrando-se em aplicações de torque elevado, como os utilizados na montagem de veículos comerciais.

demandas de qualidade ou por um compromisso com o uso de produtos sem impacto negativo ao meio ambiente, tornou bastante complexa a determinação da janela de torque ideal para uma junta aparafusada. O presente trabalho tem por objetivo propor um método de determinação desta janela a partir dos valores de força tensora. O trabalho foi realizado concentrando-se em aplicações de torque elevado, como os utilizados na montagem de veículos comerciais.