Artigos

Redução do limite à fadiga de parafusos de aço apresentando ferrita delta - Parte final

O trabalho constatou que camadas da ordem de 12µm a 20µm provocam uma diminuição de até 40% da vida em fadiga

Resultados e discussões.jpg)

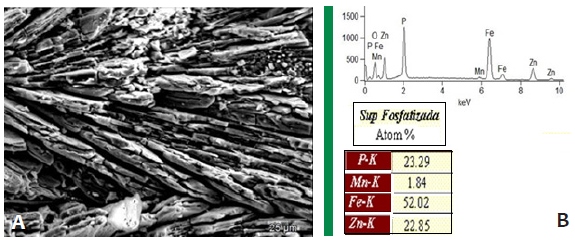

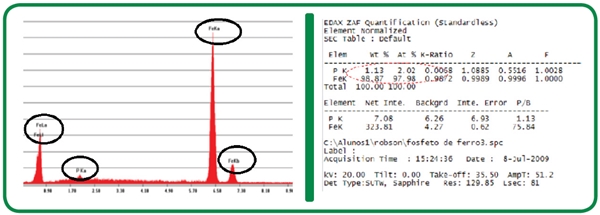

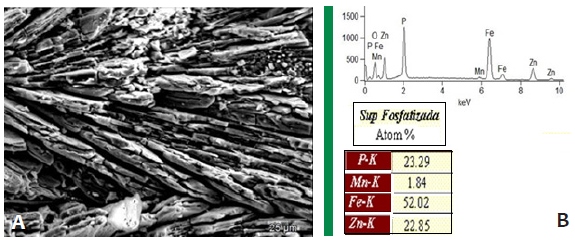

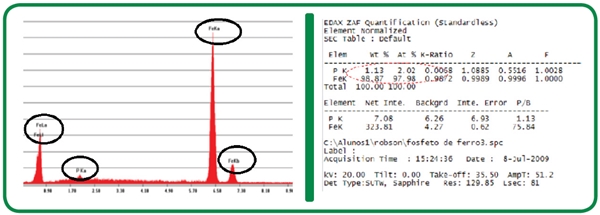

A figura 5 mostra os cristais de fosfato de zinco formados na superfície das amostras após processo de fosfatização, comprovada pelo EDS.

Figura 5: A)MEV cristal de fosfato 700x. B) EDS da camada fosfatizada

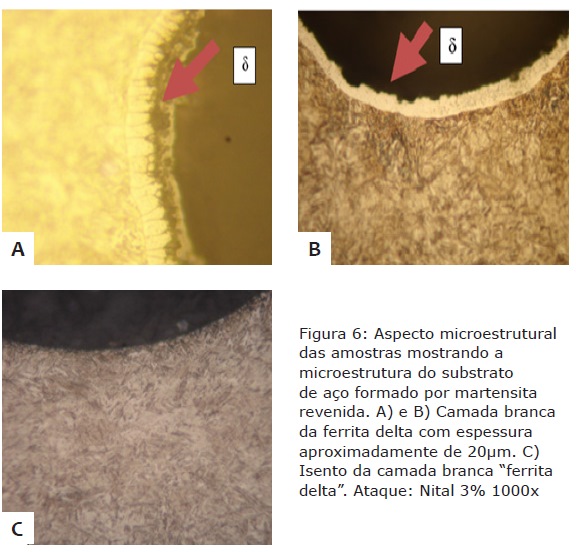

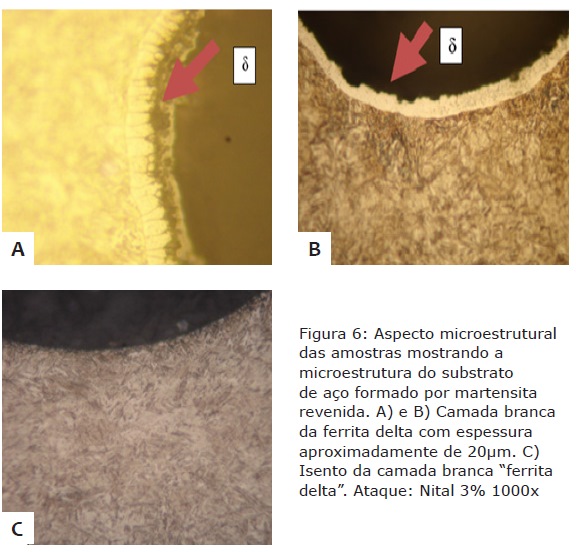

Após a têmpera e o revenido, a dureza obtida nos dois grupos de amostras foi de 43 a 44HRC, compatíveis com os níveis de resistência requeridos para os parafusos da classe 12.9(5). Uma análise por microscopia óptica mostrou que as microestruturas em ambos os conjuntos de amostras eram formadas por martensita revenida. Na superfície, como esperado, houve a formação da camada branca (ferrita d) nas amostras em que o fosfato não foi removido. Essas situações são observadas na figura 6.

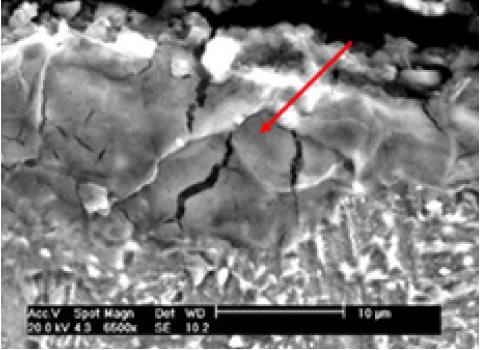

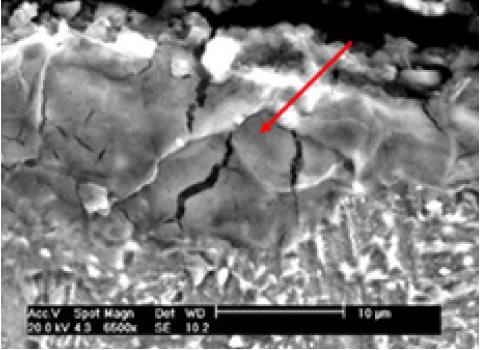

A fase d tem uma dureza elevada, por volta de 450HV, sendo baixa a tenacidade e extremamente frágil. Usualmente microtrincas são formadas nesta camada branca, como evidenciado na figura 7.

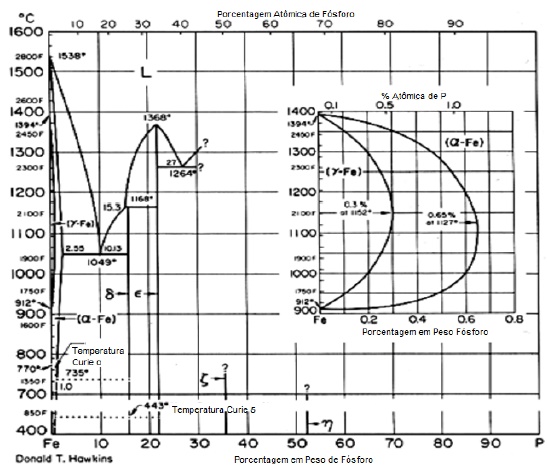

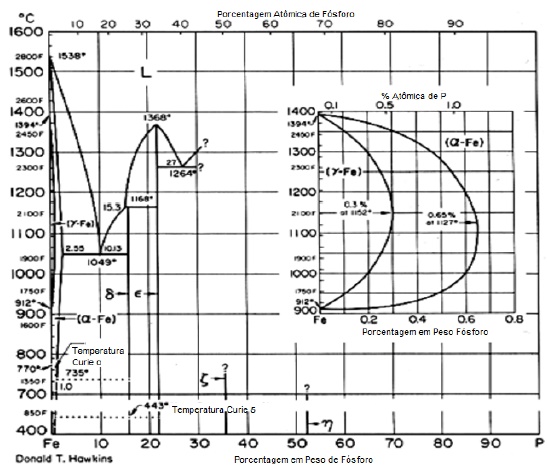

Essa camada branca surge pela formação de compostos intermetálicos, correspondendo ao Fe3P. No trabalho realizado por Spitzig(6), é relatado que, durante a austenitização, ocorre a difusão do fósforo para a austenita formando a fase d. Essa fase pode ser prevista no diagrama Fe-P para teores de fósforo acima de 15%, conforme figura 8.

Figura 8: Diagrama Ferro-Fósforo Fonte :ASM Metals Handbook Metallography, Structures and Phase Diagrams (1973)

A presença do fósforo é bastante prejudicial ao comportamento mecânico. Quando o fósforo difunde para o contorno de grão, promove a fragilização, pois sua presença nesta região causa baixa coesão intergranular. A partir de certos limites, o fósforo diminui a resistência ao impacto prejudicando a tenacidade e a ductilidade do parafuso, causando ainda a fragilidade na temperatura ambiente. Esta fragilização é crítica para parafusos de alta resistência com limite de escoamento maior que 900 MPa(7);(8).

A fase d (Fe3P - Fosfeto de ferro) é tetragonal de corpo centrado, gerando uma elevada dureza em função dos poucos sistemas de escorregamento, o que a torna extremamente frágil, promovendo a nucleação de micro trincas que, por sua vez, podem levar a falha prematura sob esforços de fadiga.

Além disso, o fósforo permite a partição de carbono da austenita, empobrecendo as regiões superficiais em carbono e favorecendo a estabilização da ferrita(6);(10).

Analisando a tabela 1, pode ser observado que o teor de carbono no aço antes da difusão do fósforo estava por volta de 0,62%. Entretanto, a análise de EDS na camada, (figura 9), verificou-se que praticamente não há presença de carbono, somente sendo evidenciados teores de ferro e fósforo, o que comprova o fenômeno de partição deste elemento.

Figura 9: EDS da Ferrita d, ilustrando a composição dessa fase.

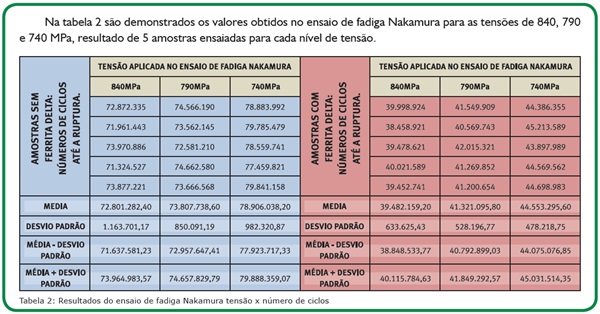

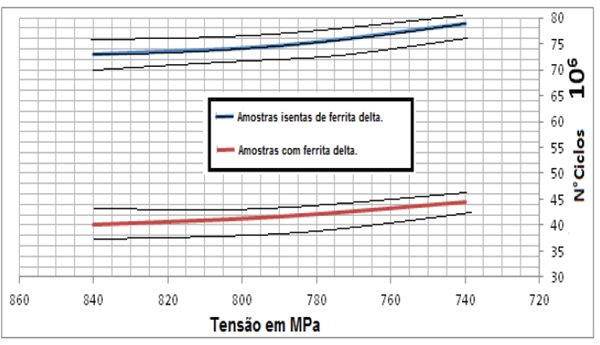

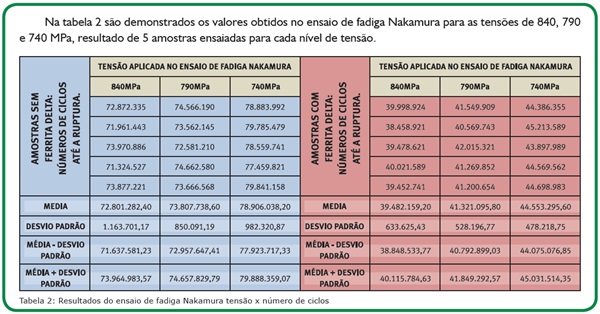

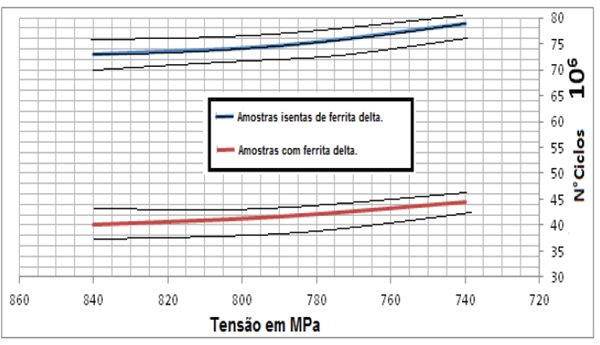

A figura 10 é a visualização gráfica desses dados, formando a curva S-N. Observa-se desses resultados que o limite de fadiga para a amostra de aço temperado e revenido, isento da camada frágil, está por volta de 75 milhões de ciclos, enquanto que para as amostras apresentando ferrita delta, ensaiadas nas mesmas condições, o limite de fadiga é de 42 milhões de ciclos. Isso significa que a presença dessa camada com espessura de aproximadamente 18µm trouxe uma redução da fadiga de 41%. Esses resultados mostram uma grande diferença de comportamento, destacando claramente que os corpos de prova isentos de ferrita d apresentaram um comportamento excepcionalmente melhor, conforme também observado por Cioto(7). Figura10: Curva S-N para carregamentos de 840, 790 e 740 MPa. Observa-se desses resultados que o limite de fadiga para a amostra de aço temperado e revenido, isento da camada frágil, está por volta de 75 milhões de ciclos, enquanto que para as amostras apresentando ferrita delta, ensaiadas nas mesmas condições, o limite de fadiga é de 42 milhões de ciclos. Isso significa que a presença dessa camada com espessura de aproximadamente 18µm trouxe uma redução da fadiga de 41%. Esses resultados mostram uma grande diferença de comportamento, destacando claramente que os corpos de prova isentos de ferrita d apresentaram um comportamento excepcionalmente melhor, conforme também observado por Cioto(7). Figura10: Curva S-N para carregamentos de 840, 790 e 740 MPa.

Quando os parafusos contendo a fase d estiverem sujeitos à aplicação de tensões mais elevadas, ocorrerá a nucleação e propagação de microtrincas que, associadas a esforços cíclicos, se propagarão paulatinamente através de toda a secção, reduzindo-a sucessivamente até torná-la insuficiente, ocorrendo então a ruptura brusca da peça. Quando os parafusos contendo a fase d estiverem sujeitos à aplicação de tensões mais elevadas, ocorrerá a nucleação e propagação de microtrincas que, associadas a esforços cíclicos, se propagarão paulatinamente através de toda a secção, reduzindo-a sucessivamente até torná-la insuficiente, ocorrendo então a ruptura brusca da peça.

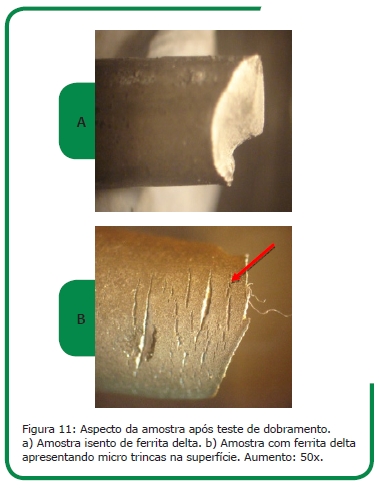

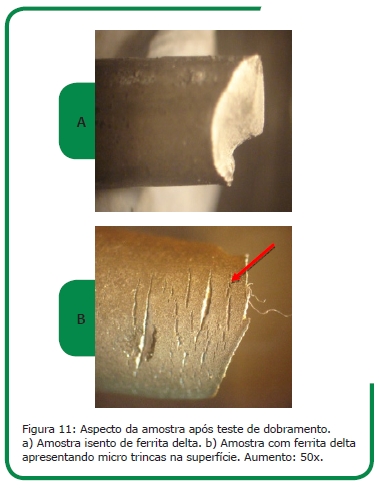

Visando uma melhor caracterização da presença de trincas na camada branca, foi realizada a visualização da superfície com lupa 50x após o teste de dobramento, como demonstrado na figura 11.

A figura 11 a) indica que na amostra sem ferrita d (camada branca), não se observou nenhuma microtrinca superficial com as ampliações utilizadas. No entanto, inúmeras trincas foram observadas para as amostras contendo a fase d, figura 11 b).

A figura 12 a seguir ilustra a superfície da fratura depois do teste de fadiga,.jpg) examinadas por MEV nas seguintes condições: Figura 12 a) sem a formação da ferrita delta, mostrando um aspecto regular da fratura por fadiga. Figura 12 b) e c) apresentaram a ferrita delta e foi observada na superfície a presença de fratura frágil, destacando a camada e a propagação de microtrincas para o metal base. examinadas por MEV nas seguintes condições: Figura 12 a) sem a formação da ferrita delta, mostrando um aspecto regular da fratura por fadiga. Figura 12 b) e c) apresentaram a ferrita delta e foi observada na superfície a presença de fratura frágil, destacando a camada e a propagação de microtrincas para o metal base.

Figura 12: MEV, do aspecto da fratrura após ensaio de fadiga para os corpos de prova (a)isento de ferrita d (b) e (c) contendo fase d.

Conclusões

Embora não se tenha estudado a relação entre espessura da camada branca de ferrita d e vida em fadiga, o presente trabalho constatou que camadas da ordem de 12µm a 20µm provocam uma diminuição de até 40% da vida em fadiga para a classe de resistência 12.9.

Durante a fabricação do parafuso é necessária a fosfatização da matéria prima para redução do atrito e facilitar a operação de conformação mecânica. Entretanto, antes do tratamento térmico, é mandatória a limpeza alcalina para remover quaisquer resíduos de fósforo superficiais, sejam oriundos do processo de preparação para conformação ou têmpera e revenimento de peças já fosfatizadas que apresentaram propriedades mecânicas fora do especificado.

Considerando estes pontos, a norma internacional ISO898-1 (2009) ‘’Propriedades Mecânica de Parafusos” não permite camadas superficiais de ferrita delta enriquecidas de fósforo para parafusos com classe de resistência acima de 1200 MPa ou 12.9(5).

Referências

(1) JAMES, D. Phosphate coating and lubrification steel for cold extrusion. In: SHEET METAL INDUSTRIES SPECIAL CONFERENCE, 1961. [S.l.:s.n.], p.171-189, 1961. . (2) OLIVEIRA, M.F. Estudo da influência de organo silanos na resistência a corrosão de aços ao carbono por meio de técnicas eletroquímicas. 2006. Tese (Doutorado) - Escola Politécnica, Universidade de São Paulo, São Paulo. (3)ASM Metals Handbook. 9°ed. Metals Park: ASM, 17v v.5: Surface Cleaning, Finishing and Coating. 1987. (4) FUCHS, H. O., STEPHENS, R. I., Metal Fatigue in Engineering, New York, John Willey & Sons, 1980. (5) INTERNATIONAL ORGANIZATIONS FOR STANDARTIZATION. ISO 898-1: Mechanical properties of fasteners made of carbon steel and alloy steel. Geneva, 2009. (6) SPITZIG, W. A. The Effects of phosphorus on the mechanical properties of low-carbon iron. Metallurgical Transactions, v.3, p.1183-1188, 1972. (7) CIOTO, R.; COLLARES, A.R.; ZUFFO, C.H. The Effect of delta ferrita on the fatigue behavior of high resistance threaded fastener. Warrendale: SAE, 2008. (Paper SAE 2008-36-0063E) 2008. (8) HÖLLRIGL, R.M. Scharaubenschadensfälle durch phosphordiffusion (phosphorreiche d ferritzone). [S.l.:s.n.], (VW-ZL 73/15) 1973. (9) SURESH, S. Fatigue of materials. Cambridge: Cambridge University Press, 1991. (10) COSTA, A.L.S.; MEI, P.R. Aços e ligas especiais. 3.ed. São Paulo: Edgard Blücher, 2010.

Agradecimentos

À empresa Metaltork que sempre esteve preocupada com a qualidade dos seus produtos, fornecendo todo suporte necessário para o desenvolvimento deste trabalho como a disponibilização do laboratório e processo para o desenvolvimento desta pesquisa. À Fundação Salvador Arena pelo apoio. Ao Eng. Alexandre Marcelo Pereira e Eng Leandro Augusto Aquino Grupo Gerdau pela realização dos ensaios de Fadiga.

Este trabalho pode ser visto na íntegra através do site: http://www.teses.usp.br/teses/disponiveis/18/18158/tde-02102014-155652/fr.php

Ms. Robson Silva Bussoloti

Escola de Engenharia de São Carlos, USP- São Carlos. Supervisor de Tratamento Térmico e Laboratório-Metaltork Professor curso Técnico em Metalurgia –CEFSA

robsonbussoloti@gmail.com

Dra. Lauralice de Campos Franceschini Canale Escola de Engenharia de São Carlos,USP- São Carlos.

lfcanale@sc.usp.br |

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102.jpg)

Observa-se desses resultados que o limite de fadiga para a amostra de aço temperado e revenido, isento da camada frágil, está por volta de 75 milhões de ciclos, enquanto que para as amostras apresentando ferrita delta, ensaiadas nas mesmas condições, o limite de fadiga é de 42 milhões de ciclos. Isso significa que a presença dessa camada com espessura de aproximadamente 18µm trouxe uma redução da fadiga de 41%. Esses resultados mostram uma grande diferença de comportamento, destacando claramente que os corpos de prova isentos de ferrita d apresentaram um comportamento excepcionalmente melhor, conforme também observado por Cioto(7).

Observa-se desses resultados que o limite de fadiga para a amostra de aço temperado e revenido, isento da camada frágil, está por volta de 75 milhões de ciclos, enquanto que para as amostras apresentando ferrita delta, ensaiadas nas mesmas condições, o limite de fadiga é de 42 milhões de ciclos. Isso significa que a presença dessa camada com espessura de aproximadamente 18µm trouxe uma redução da fadiga de 41%. Esses resultados mostram uma grande diferença de comportamento, destacando claramente que os corpos de prova isentos de ferrita d apresentaram um comportamento excepcionalmente melhor, conforme também observado por Cioto(7).  Quando os parafusos contendo a fase d estiverem sujeitos à aplicação de tensões mais elevadas, ocorrerá a nucleação e propagação de microtrincas que, associadas a esforços cíclicos, se propagarão paulatinamente através de toda a secção, reduzindo-a sucessivamente até torná-la insuficiente, ocorrendo então a ruptura brusca da peça.

Quando os parafusos contendo a fase d estiverem sujeitos à aplicação de tensões mais elevadas, ocorrerá a nucleação e propagação de microtrincas que, associadas a esforços cíclicos, se propagarão paulatinamente através de toda a secção, reduzindo-a sucessivamente até torná-la insuficiente, ocorrendo então a ruptura brusca da peça. .jpg)