Artigos

Recalls envolvendo sistemas de fixação no setor automotivo

“Elementos de fixação são as peças “baratas” que sustentam as peças “caras” em qualquer sistema”

Embora as campanhas para reparos ousubstituição de peças defeituosas em produtos (os chamados “recalls”) tenham se tornado comuns nos últimos anos, o assunto ganhou corpo recentemente com o “mega-recall” da General Motors (GM) nos EUA, devido a um problema no sistema de ignição. Segundo divulgado pela imprensa, o problema já tinha sido detectado há uma década sem que fosse solucionado e o respectivo recall executado. Embora as campanhas para reparos ousubstituição de peças defeituosas em produtos (os chamados “recalls”) tenham se tornado comuns nos últimos anos, o assunto ganhou corpo recentemente com o “mega-recall” da General Motors (GM) nos EUA, devido a um problema no sistema de ignição. Segundo divulgado pela imprensa, o problema já tinha sido detectado há uma década sem que fosse solucionado e o respectivo recall executado.

Como consequência, a falha se expandiu para um grande número de modelos resultando em acidentes e mortes comprovadas. A convocação tardia desencadeou uma série de outros recalls que hoje envolvem uma quantidade de veículos maior do que o volume de vendas anual da GM no maior mercado automotivo do planeta. A questão chegou a tal ponto que se tornou uma investigação federal e a recém-empossada CEO da GM está gastando mais tempo nos tribunais do que em reuniões com seus diretores.

Esse caso (assim como tantos outros) não envolve elementos de fixação roscados, mas serve como bom exemplo da dimensão das consequências que podem acarretar. Outros segmentos industriais passaram a adotar normas e procedimentos automobilísticos em seus projetos. Um exemplo é o setor de estruturas metálicas pesadas e a indústria eólica, que hoje já exigem aperto controlado em seus produtos, controle de atrito para os fixadores, controle de tensão gerada versus o torque aplicado, e ensaios de torque tensão nestes fixadores para evitar falhas que vinham ocorrendo em campo, com casos como falha em grandes estruturas, falha em pás usadas em sistema de refrigeração de usinas nucleares americanas e outras aplicações similares. Esse caso (assim como tantos outros) não envolve elementos de fixação roscados, mas serve como bom exemplo da dimensão das consequências que podem acarretar. Outros segmentos industriais passaram a adotar normas e procedimentos automobilísticos em seus projetos. Um exemplo é o setor de estruturas metálicas pesadas e a indústria eólica, que hoje já exigem aperto controlado em seus produtos, controle de atrito para os fixadores, controle de tensão gerada versus o torque aplicado, e ensaios de torque tensão nestes fixadores para evitar falhas que vinham ocorrendo em campo, com casos como falha em grandes estruturas, falha em pás usadas em sistema de refrigeração de usinas nucleares americanas e outras aplicações similares.

Fixadores roscados, devido à sua criticidade em um grande número de aplicações, também são responsáveis por uma significativa porcentagem dos recalls automotivos, mesmo representando apenas 1% do custo do veículo. Segundo a Ford, os custos de garantia de qualidade envolvendo fixadores chegam a 16% do total.

A seguir alguns exemplos divulgados na imprensa nacional e internacional em 2014 que envolveram elementos de fixação:

• Julho/2014 - GM

Convoca novo recall envolvendo 800.000 veículos. Destes, mais de 400.000 devido à falhas no aperto dos parafusos de regulagem da altura dos bancos, em vários modelos.

• Julho/2014 - VW

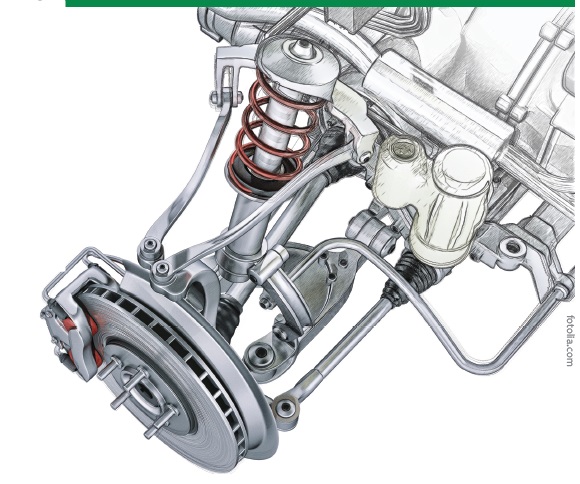

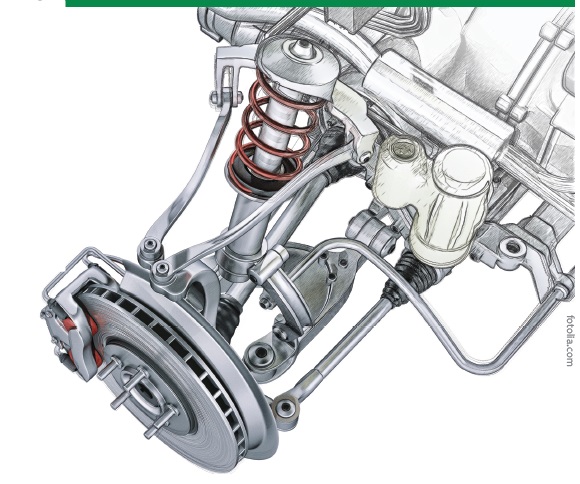

Mesmo não se tratando de um recall “convencional”, a empresa decide suspender as vendas do novo Golf devido a erro de torque na fixação do componente que liga a barra estabilizadora à torre da suspensão, podendo provocar ruído alto e dificultar o giro do volante com risco de acidentes. A quantidade retida chegou a 2.500 veículos.

• Junho/2014 - Suzuki

Convoca proprietários para substituição dos parafusos de fixação dos tirantes auxiliares das suspensões dianteira e traseira do modelo Jimny, cujo uso em condições extremas poderiam levar os fixadores à soltura (2.833 veículos).

• Junho/2014 - Hyundai

Parafusos que fixam o sistema de air-bag do modelo ix35 da Hyundai não receberam a “pressão” necessária e a longo prazo podem causar vibração no volante ou se soltar, reduzindo a proteção ao motorista em caso de acidente (26.681 veículos).

• Maio/2014 - Land Rover

Substituição da porca e do parafuso de fixação dianteiros do braço de ligação da suspensão traseira no lado direito no modelo Evoque. Segundo o fabricante, as hastes podem ter se alongado durante o processo de produção (volume envolvido indisponível).

• Abril/2014 - BMW

Nos EUA a empresa convoca recall envolvendo vários modelos. Parafusos de fixação da carcaça do eixo comando podem se soltar ou quebrar levando ao funcionamento irregular do motor ou desligamento total (156.137 veículos).

• Março/2014 - Porsche

Soltura de parafuso da biela do motor do GT3 causou vazamento de óleo e incêndio. Para não danificar a imagem da marca, o fabricante europeu optou por substituir o motor inteiro (785 veículos). Casos semelhantes de perda de pré-carga em parafusos de biela também estão ocorrendo em motores diesel de alto custo também na Europa.

• Fevereiro/2014 - GM

Anunciou campanha por excesso de torque da porca do cubo de roda, podendo causar superaquecimento do rolamento, travamento ou soltura da roda traseira com perda de controle do veículo e acidentes. Este caso afetou modelos de veículos de diferentes montadoras e casos de acidentes fatais foram relatados. Nos casos já citados estão apenas exemplos do ano de 2014. Seguem outros de anos anteriores para que se tenha uma noção da elevada participação de elementos de fixação nestas campanhas, tanto no Brasil quanto no exterior:

• Dezembro/2013 - Fiat

Convoca recall para substituição dos parafusos de ancoragem do cinto de segurança do passageiro no banco dianteiro do modelo Strada, 3 portas. Um erro de especificação de engenharia levou à montagem de parafusos com comprimento inferior ao especificado, diminuindo o comprimento útil de resistência predispondo o conjunto a perder a ancoragem em caso de colisão. A quantidade de veículos envolvida não foi divulgada mas o período de produção do modelo afetado se estendeu por 4 meses.

• Agosto/2012 e Setembro/2013 - Toyota

Promove recall nos EUA de mais de 700.000 unidades do modelo RAV4 devido à possibilidade de problemas na porca da suspensão traseira caso as mesmas não fossem apropriadamente fixadas em casos de serviços de alinhamento da roda traseira, podendo causar ruído, corrosão, desgaste e perda da fixação com risco de acidentes graves. Posteriormente os mesmos veículos foram convocados pela segunda vez para corrigir erros de procedimento cometidos pelas concessionárias por ocasião da primeira convocação.

• Outubro/2000 - GM

Anuncia mega-recall envolvendo 1 milhão de veículos fabricados entre 1994 e 1999 devido à problemas na fixação dos cintos de segurança dos bancos dianteiros. O conserto incluiu a instalação de um reforço para evitar o desgaste do conjunto e a falha por fadiga.

• Fevereiro/1997 - Fiat

A morte de um famoso músico nordestino é associada à falha na fxação do cinto de segurança do modelo Uno. Processada pela família do músico, a empresa teve que pagar indenização de quase R$10 milhões.

Casos mais antigos mostram a persistência dos problemas de fixação ao longo dos anos. Um dos primeiros recalls no Brasil aconteceu em 1981, quando a GM convocou proprietários do Chevette para troca de parafusos da pinça de freio devido à formação de uma micro-estrutura durante o tratamento térmico que levaria os parafusos à falha por fadiga. Alguns anos antes, o mesmo problema levou a matriz da montadora nos EUA a trocar parafusos da manga de eixo em quase 8 milhões de unidades. Casos mais antigos mostram a persistência dos problemas de fixação ao longo dos anos. Um dos primeiros recalls no Brasil aconteceu em 1981, quando a GM convocou proprietários do Chevette para troca de parafusos da pinça de freio devido à formação de uma micro-estrutura durante o tratamento térmico que levaria os parafusos à falha por fadiga. Alguns anos antes, o mesmo problema levou a matriz da montadora nos EUA a trocar parafusos da manga de eixo em quase 8 milhões de unidades.

Os exemplos citados geraram custos infinitamente maiores do que os custos dos elementos de fixação e dos sistemas de montagem. O cenário acima serve para, mais uma vez, reforçar a necessidade de melhorias nas etapas de projeto, construção e montagem de elementos de fixação, a fim de diminuir o número de ocorrências e os prejuízos humanos e financeiros que dela decorrem.

O projeto de juntas aparafusadas, embora com maior divulgação nas últimas três décadas através de cursos, palestras e seminários específicos, ainda continua restrito a poucos centros de excelência, tanto no Brasil como no exterior. O fato de se trabalhar localmente com projetos antigos e descontinuados nas matrizes restringe a possibilidade da Engenharia local em interferir no projeto original, sendo a atuação limitada a pequenas modificações (“tropicalização”). Mesmo que algumas empresas possuam centros de desenvolvimento locais independentes e capazes de projetar todo o veículo, não existe muita liberdade quanto aos elementos de fixação que, por questões de padronização, intercambiabilidade e diretrizes de cada companhia, devem seguir uma série de regras estabelecidas por cada empresa ou por normas internacionais.

Na fase de construção, muito tem sido feito na indústria em termos de controle do processo de manufatura, com o uso de prensas e fornos de tratamento térmico modernos, bem como sistemas automatizados nas várias etapas de fabricação. Sistemas de seleção automática de peças, antes restritos somente a itens críticos, estão se expandindo para abranger um número maior de itens, ajudando a reduzir o PPM (número de peças defeituosas por milhão) e problemas de montagem.

Finalmente, na fase de montagem, a indústria procura evoluir com o uso de aparafusadeiras mais modernas e confiáveis, a fim de garantir que a especificação de aperto e a força tensora necessária para manter a junta rigidamente fixada seja efetivamente atingida de acordo com os parâmetros estabelecidos no projeto. A progressiva substituição de sistemas pneumáticos por ferramentas elétricas tem contribuído muito para a melhoria da qualidade das fixações.

Mesmo com todos os cuidados nas três etapas, o enorme volume de peças envolvidas e a velocidade das linhas de montagem também contribuem para que ainda ocorram problemas localizados que fatalmente levarão a mais um recall.

Importante lembrar: elementos de fixação são as peças “baratas” que sustentam as peças “caras” em qualquer sistema. Cada centavo investido em projeto, construção e montagem certamente reverterá em benefícios para toda a cadeia produtiva e usuários. Deve-se ter o máximo de estudo, conhecimento e cuidado sobre uma junta aparafusada, seus carregamentos e esforços a que está sujeita. Isso é fundamental para toda cadeia produtiva envolvida com elementos de fixação.

A falta de atenção neste assunto, tanto por parte dos usuários quanto dos fabricantes de fixadores, levará em algum momento à falhas que acabarão custando muitas vezes mais o investimento que poderia ter sido feito para evitar que a falha ocorresse. Conhecemos muitos casos em que empresas se deparam com problemas em juntas aparafusadas e, ao buscar ajuda junto aos especialistas, acabam por achar “caro” o que iriam gastar em estudos e análises. Tempo depois, quando a falha ocorre já no veículo em uso, o custo decorrente do recall acaba sendo dezenas de vezes maiores que aquele valor que foi considerado caro para estudar o assunto previamente. Isso tem ocorrido com freqüência cada vez maior em nosso país.

Gastos em análise e estudo em juntas aparafusadas não são custos, são INVESTIMENTOS conforme foram mostrados pelo tamanho dos números envolvidos nos recalls envolvendo elementos de fixação.

Lídio Andrade

Diretor na SYSTEK TECNOLOGIA, graduado em Engenharia

pela FEI - Faculdade de Engenharia Industrial.

Rogério da Silva

Consultor na SYSTEK TECNOLOGIA, Tecnólogo Mecânico

pela Faculdade de Tecnologia de Sorocaba (UNESP).

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102

Embora as campanhas para reparos ousubstituição de peças defeituosas em produtos (os chamados “recalls”) tenham se tornado comuns nos últimos anos, o assunto ganhou corpo recentemente com o “mega-recall” da General Motors (GM) nos EUA, devido a um problema no sistema de ignição. Segundo divulgado pela imprensa, o problema já tinha sido detectado há uma década sem que fosse solucionado e o respectivo recall executado.

Embora as campanhas para reparos ousubstituição de peças defeituosas em produtos (os chamados “recalls”) tenham se tornado comuns nos últimos anos, o assunto ganhou corpo recentemente com o “mega-recall” da General Motors (GM) nos EUA, devido a um problema no sistema de ignição. Segundo divulgado pela imprensa, o problema já tinha sido detectado há uma década sem que fosse solucionado e o respectivo recall executado. Esse caso (assim como tantos outros) não envolve elementos de fixação roscados, mas serve como bom exemplo da dimensão das consequências que podem acarretar. Outros segmentos industriais passaram a adotar normas e procedimentos automobilísticos em seus projetos. Um exemplo é o setor de estruturas metálicas pesadas e a indústria eólica, que hoje já exigem aperto controlado em seus produtos, controle de atrito para os fixadores, controle de tensão gerada versus o torque aplicado, e ensaios de torque tensão nestes fixadores para evitar falhas que vinham ocorrendo em campo, com casos como falha em grandes estruturas, falha em pás usadas em sistema de refrigeração de usinas nucleares americanas e outras aplicações similares.

Esse caso (assim como tantos outros) não envolve elementos de fixação roscados, mas serve como bom exemplo da dimensão das consequências que podem acarretar. Outros segmentos industriais passaram a adotar normas e procedimentos automobilísticos em seus projetos. Um exemplo é o setor de estruturas metálicas pesadas e a indústria eólica, que hoje já exigem aperto controlado em seus produtos, controle de atrito para os fixadores, controle de tensão gerada versus o torque aplicado, e ensaios de torque tensão nestes fixadores para evitar falhas que vinham ocorrendo em campo, com casos como falha em grandes estruturas, falha em pás usadas em sistema de refrigeração de usinas nucleares americanas e outras aplicações similares.  Casos mais antigos mostram a persistência dos problemas de fixação ao longo dos anos. Um dos primeiros recalls no Brasil aconteceu em 1981, quando a GM convocou proprietários do Chevette para troca de parafusos da pinça de freio devido à formação de uma micro-estrutura durante o tratamento térmico que levaria os parafusos à falha por fadiga. Alguns anos antes, o mesmo problema levou a matriz da montadora nos EUA a trocar parafusos da manga de eixo em quase 8 milhões de unidades.

Casos mais antigos mostram a persistência dos problemas de fixação ao longo dos anos. Um dos primeiros recalls no Brasil aconteceu em 1981, quando a GM convocou proprietários do Chevette para troca de parafusos da pinça de freio devido à formação de uma micro-estrutura durante o tratamento térmico que levaria os parafusos à falha por fadiga. Alguns anos antes, o mesmo problema levou a matriz da montadora nos EUA a trocar parafusos da manga de eixo em quase 8 milhões de unidades.