ARTIGOS

Especificação de processo produtivo por simulação computacional

Interação entre softwares de simulação por FEM e Redes Neurais aprimoram processos de conformação e tratamento térmico

Este trabalho apresenta um estudo do processo de produção de um fixador metálico, do tipo rebite, utilizado na indústria automotiva para a montagem de sistemas. O principal objetivo foi ajustar o processo produtivo do rebite até que todas as especificações técnicas fossem atendidas, sendo estas: material (SAE 1010), geometria, tolerâncias dimensionais, dureza final e tamanho de grão. O processo inicialmente utilizado para a fabricação destes rebites não vinha garantindo adequação às especificações referentes à dureza final e ao tamanho de fixador metálico, do tipo rebite, utilizado na indústria automotiva para a montagem de sistemas. O principal objetivo foi ajustar o processo produtivo do rebite até que todas as especificações técnicas fossem atendidas, sendo estas: material (SAE 1010), geometria, tolerâncias dimensionais, dureza final e tamanho de grão. O processo inicialmente utilizado para a fabricação destes rebites não vinha garantindo adequação às especificações referentes à dureza final e ao tamanho de

grão do produto, uma vez que estas características apresentavam valores acima dos especificados. Para a realização do estudo foram utilizados softwares de simulação para a conformação de metais, através do método de elementos finitos (QForm) e de redes neurais adaptativas (NeuroSolutions). Conhecendo os parâmetros que interferem nas condições finais do produto, tais como composição química do aço, o grau de deformação, temperatura e tempo de tratamento térmico, utilizou-se uma base de dados composta de várias peças conformadas a frio tratadas termicamente para redução de dureza, alimentação e simulação no software NeuroSolutions. Paralelamente, foram sugeridos diversos processos de conformação a frio para o item em estudo simulados no software Qform. Do cruzamento das informações, chegou-se a um processo produtivo que adequou todas as especificações exigidas ao rebite apenas por técnicas de simulação. No caso do processo de conformação, foi necessário adequar o diâmetro da matéria-prima e geometria da fieira de trefilação e processo de conformação. Quanto ao ciclo de tratamento térmico, conseguiu-se ainda reduzir a temperatura e tempo de ciclo, gerando uma consequente economia no processo.

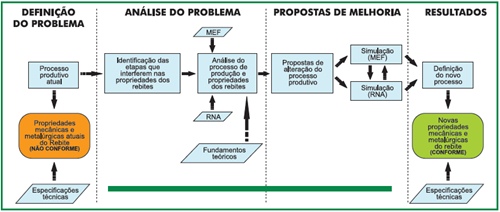

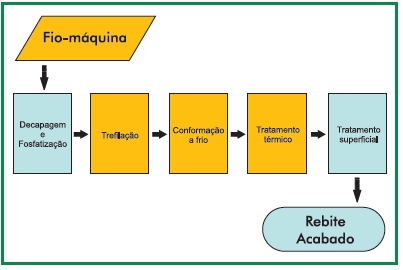

Foi estabelecida a forma de abordagem do problema a fim de se delinear o andamento do estudo.

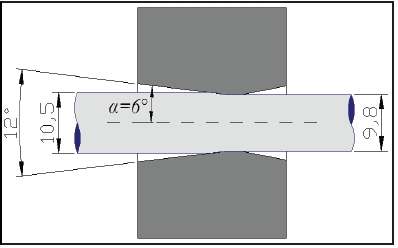

No processo original,iniciamos com o material SAE/ABNT 1010 normalizado de diâmetro 10,50mm, o qual é trefilado para o diâmetro de 9,80mm com ângulo de fieira de 12º total.

O passo seguinte é a conformação a frio realizada em etapas de corte, esquadro, cone e encabeçamento final.

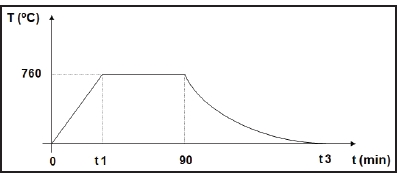

Parte-se então para o tratamento térmico de recozimento, com a finalidade de reduzir a dureza para os parâmetros especificados. Tal tratamento é realizado a 760ºC por 90 minutos.

Na última etapa, é realizado o processo de tratamento superficial por zincagem eletrolítica, de onde se obtém o produto acabado.

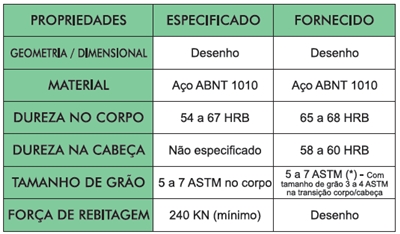

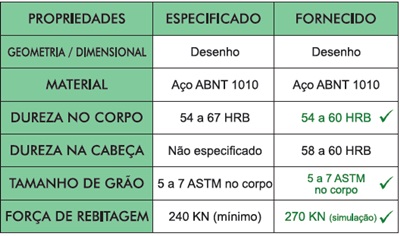

Primeiramente, foram verificadas as propriedades mecânicas e metalúrgicas do item em questão, comparando- as com as propriedades especificadas. Segundo a tabela abaixo, não se consegue obter neste processo as especificações de dureza e tamanho de grão estabelecidos

para o produto.

Em seguida, foram nomeadas as etapas de produção, para identificar os processos que interferem nas propriedades mecânicas e metalúrgicas da peça.

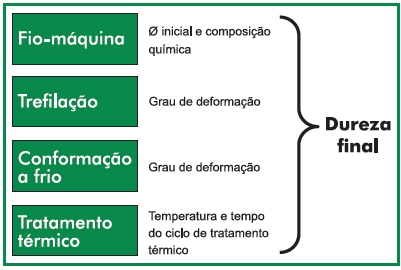

Os processos indicados abaixo podem interferir na dureza final da peça.

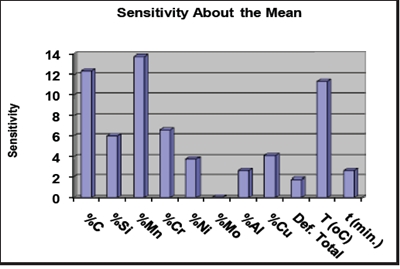

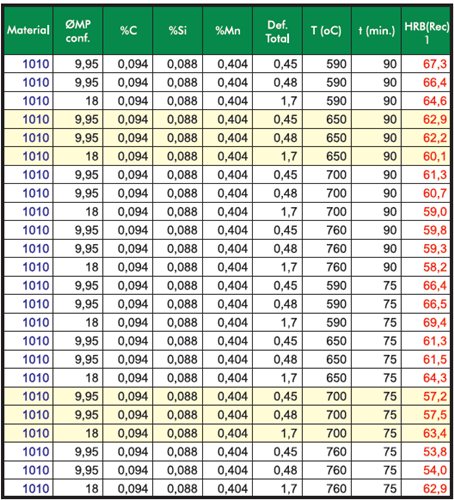

Ao se analisar uma série de peças com diferentes materiais, geometrias e processos de conformação, tratadas termicamente em diversas temperaturas e tempos de ciclo através de RNA (Redes Neurais Adaptativas - NeuroSolutions), verificou-se que a dureza final sofreu influência principalmente do teor de carbono, teor de manganês, grau de deformação, temperatura e tempo de tratamento térmico, como mostrado no gráfico abaixo.

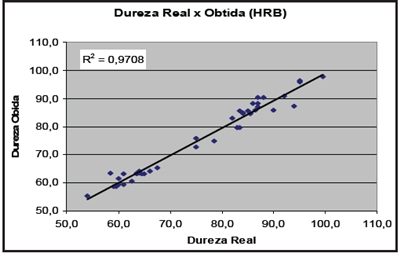

O gráfico de dispersão comparando a dureza real e a dureza obtida através de RNA mostra uma boa correlação entre os resultados obtidos.

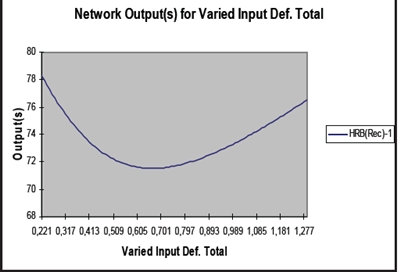

A curva Deformação Total x Dureza após o tratamento térmico mostra que ocorre uma queda da dureza conforme se aumenta o grau de deformação, alcançando um valor mínimo e voltando a crescer novamente com o aumento da deformação.

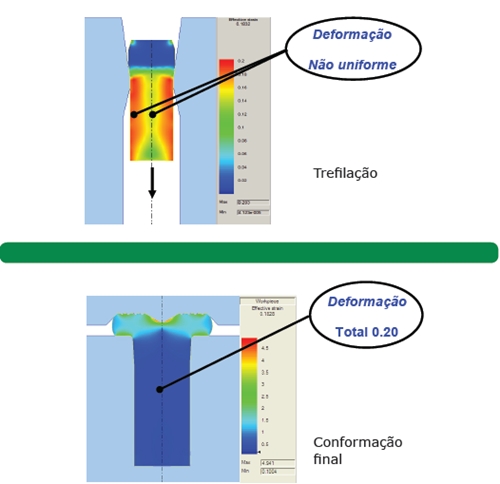

Verificou-se que, no processo original, o grau de deformação adquirido na trefilação do material é baixo, pouco uniforme e praticamente se mantém após a conformação final (cerca de 0,18 a 0,20 – software QForm).

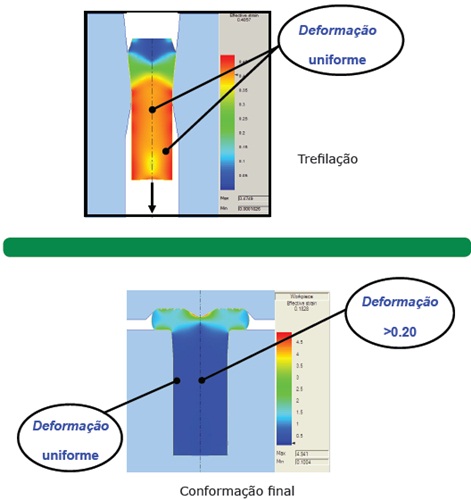

Propôs-se, então, a alterar o grau de deformação do material, conforme sugerido pelos resultados obtidos no software de RNA, dentro de um método viável no processo de conformação a frio e validado no software QForm. Entre as três propostas de conformação, a nº1 foi a que apresentou melhores condições de conformação, pois obteve uma maior uniformidade da deformação no processo de trefilação, a qual foi praticamente mantida na conformação final.

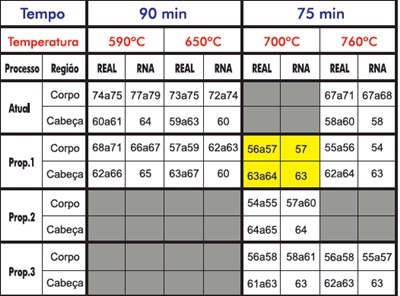

Entrando-se com os dados de material, composição química, grau de deformação conforme a Proposta 1, temperatura e tempo de tratamento térmico, os melhores resultados de dureza na simulação por RNA foram obtidos com os ciclos de 90 minutos a 650ºC e de 75 minutos a 700ºC.

Abaixo, foram comparados os resultados reais e virtuais dos diversos processos ensaiados e simulados para a peça em questão, obtendo-se os seguintes resultados: os processos 2 e 3, apesar dos bons resultados de dureza, necessitaram de uma maior mudança no ferramental de conformação, além de não atender totalmente às características geométricas exigidas.

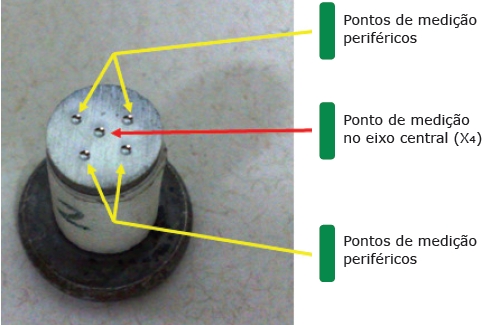

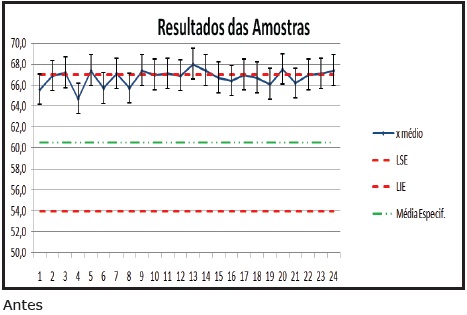

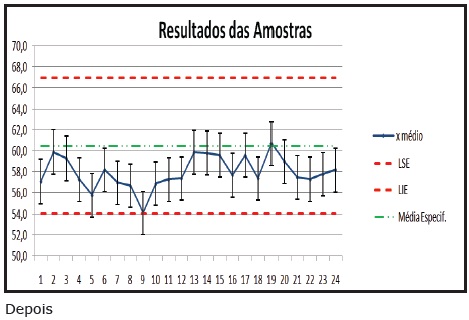

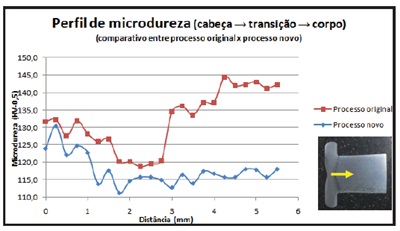

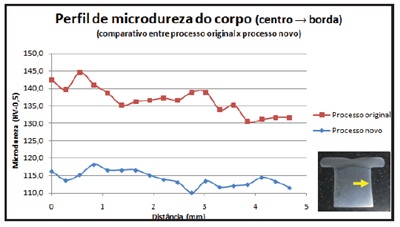

Os gráficos ao lado mostram a comparação dos resultados de dureza em HRB obtidos em 24 amostras, onde se nota claramente que o novo processo reduziu sensivelmente a dureza final no corpo da peça, apesar da redução da temperatura de tratamento térmico de 760ºC para 700ºC e do tempo de ciclo de 90 para 75 minutos.

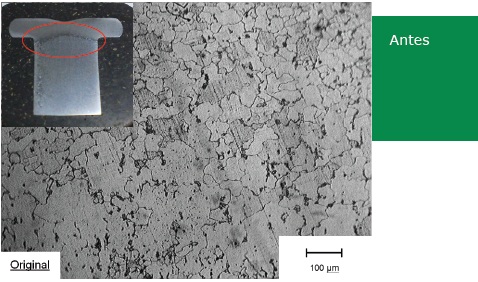

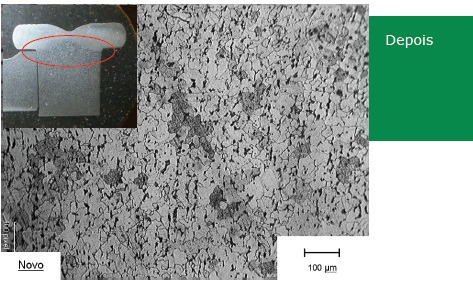

Além disso, a microestrutura que apresentava significativo aumento do tamanho de grão, principalmente na região de transição entre o corpo e a cabeça devido à alta diferença entre graus de deformação, apresentou

uma uniformidade maior conforme revelam as microestruturas apresentadas a seguir.

O perfil de microdureza mostra claramente que houve uma uniformização da dureza no processo novo em relação ao original, destacando a maior dureza na região da cabeça, onde o grau de deformação é maior, e confirmando o comportamento da curva de dureza pelo grau de deformação obtido nos resultados das RNA.

A tabela a seguir mostra a total adequação às especificações do produto, após as alterações praticadas no procedimento de fabricação.

Conclusão:

Com a interação de duas ferramentas de simulação (Qform e NeuroSolutions) foi possível adequar e definir exatamente o processo de fabricação da peça apenas por ensaios virtuais, economizando tempo, custos de fabricação de ferramentas e de lotes pilotos.

Alberto Spaziani – Engenheiro de Produção

Carlos Alberto Pedron – Técnico em Mecatrônica

Carlos Roberto Jeronymo – Engenheiro de Materiais

Mateus Mendes de Oliveira – Engenheiro de Materiais

Ronald Lesley Plaut – Prof. Depto. Eng. Metalúrgica - USP

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 fixador metálico, do tipo rebite,

fixador metálico, do tipo rebite,