Eventos

32ª Senafor destaca Competitividade X Energia e Meio Ambiente

Tema central do evento reuniu diversos especialistas em forjamento para debater trabalhos do setor

O Seminário Nacional de Forjamento - Senafor, em sua 32ª edição, aconteceu entre os dias 22 e 24 de outubro no Centro de Eventos Plaza São Rafael, em Porto Alegre – RS. Este ano o evento seguiu o padrão com visitas técnicas em indústrias e universidades, feira de negócios e conferências sobre processos industriais, dentro do mote “Competitividade X Energia e Meio Ambiente” e integrou ao mesmo tempo a 16ª Conferência Internacional de Forjamento, 2ª Conferência Internacional de Conformação de Chapas, 3ª Conferência Internacional de Metalurgia do Pó - Brasil – RS e a 2ª Conferência Internacional de Materiais e Processos para Energias Renováveis.

Promovido pela Universidade Federal do Rio Grande do Sul (UFRGS) em conjunto com o Centro de Tecnologia (CT), Laboratório de Transformação Mecânica (LdTM) e Centro Brasileiro de Inovação em Conformação Mecânica (CBCM), o Senafor, presidido pelo Prof. Dr. Lírio Schaeffer, demonstrou uma diferença das edições anteriores. A cerimônia de abertura foi realizada isoladamente, um dia antes das apresentações dos trabalhos, e contou com a apresentação de abertura feita pelo novo presidente do Sindicato Nacional da Indústria de Forjaria – Sindiforja e diretor comercial da Cinpal, Harry Eugen Josef Khan, seguido de três outras palestras inaugurais e um coquetel de recepção.

“A difícil situação do setor de forjados nacional”, por Harry Kahn.

O novo presidente do Sindiforja, em sua fala, abordou o momento difícil que o setor de forjados está vivendo, isto em função de uma série de circunstâncias, destacando-se, entre elas, o câmbio artificial, importações predatórias da Ásia e o desrespeito ao percentual de conteúdo local no caso de veículos pesados. Afirmou, ainda, que “lamentavelmente, as indústrias nacionais estão numa crescente desindustrialização”.

Kahn finalizou agradecendo ao Prof. Dr. Lírio Shaeffer pelo convite, ressaltando a importância de eventos como o Senafor para o desenvolvimento técnico das forjarias.

“Crise Mundial: impactos na economia do Brasil”, de António Martins, membro do Conselho de Administração da Marcopolo S/A. e daAssociação do Aço do Rio Grande do Sul (AARS), foi um panorama geral sobre a estrutura da fabricante de ônibus Marcopolo seguido do “setembro negro de 2008”, onde elogiou as ações governamentais brasileiras no período, valorizando o mercado interno, suas reduções tributárias (embora provisórias) e ampliação do crédito. Pelo seu lado governamental, apresentou valores sobre os investimentos em infraestrutura no Brasil, visando diminuir os “velhos, conhecidos, debatidos e nunca resolvidos gargalos”. Num dos exemplos, Martins demonstrou que o custo de deslocamento de um container entre a China e o porto de Santos - SP (17 mil km) é o mesmo que a remoção e transporte deste até a capital paulista (80 km), que gira em torno de US$ 2,7 mil. Citou, também, que as ações para desonerar a folha de pagamento gerou uma economia de R$ 48 milhões só na Marcopolo. Ainda, fez menção à sua participação no governo de Dilma Roussef, através do grupo encabeçado pelo empresário Jorge Gerdau. Martins, membro do Conselho de Administração da Marcopolo S/A. e daAssociação do Aço do Rio Grande do Sul (AARS), foi um panorama geral sobre a estrutura da fabricante de ônibus Marcopolo seguido do “setembro negro de 2008”, onde elogiou as ações governamentais brasileiras no período, valorizando o mercado interno, suas reduções tributárias (embora provisórias) e ampliação do crédito. Pelo seu lado governamental, apresentou valores sobre os investimentos em infraestrutura no Brasil, visando diminuir os “velhos, conhecidos, debatidos e nunca resolvidos gargalos”. Num dos exemplos, Martins demonstrou que o custo de deslocamento de um container entre a China e o porto de Santos - SP (17 mil km) é o mesmo que a remoção e transporte deste até a capital paulista (80 km), que gira em torno de US$ 2,7 mil. Citou, também, que as ações para desonerar a folha de pagamento gerou uma economia de R$ 48 milhões só na Marcopolo. Ainda, fez menção à sua participação no governo de Dilma Roussef, através do grupo encabeçado pelo empresário Jorge Gerdau.

“Crescimento da Indústria Automotiva no Brasil nos Últimos 10 anos”, de Fernando Iervolino, engenheiro mecânico pela FAAP, consultor na área e co-autor do livro Metalurgia do Pó, demonstrou números sobre o setor automotivo nacional, onde atualmente as montadoras se dividem em 26 fábricas e 53 plantas industriais, instaladas em 39 cidades, lembrando que o Brasil é o 7º produtor (3,4 milhões/ano) e o 4º mercado mundial em vendas. Cerca de 200 mil empresas abastecem essas montadoras, porém esse número não está se expandindo na mesma proporção que o mercado. Em 2001, número de licenciamentos de veículos importados foi de 178 mil, chegando a 857 mil em 2011 (aumento de 480%). “Crescimento da Indústria Automotiva no Brasil nos Últimos 10 anos”, de Fernando Iervolino, engenheiro mecânico pela FAAP, consultor na área e co-autor do livro Metalurgia do Pó, demonstrou números sobre o setor automotivo nacional, onde atualmente as montadoras se dividem em 26 fábricas e 53 plantas industriais, instaladas em 39 cidades, lembrando que o Brasil é o 7º produtor (3,4 milhões/ano) e o 4º mercado mundial em vendas. Cerca de 200 mil empresas abastecem essas montadoras, porém esse número não está se expandindo na mesma proporção que o mercado. Em 2001, número de licenciamentos de veículos importados foi de 178 mil, chegando a 857 mil em 2011 (aumento de 480%).

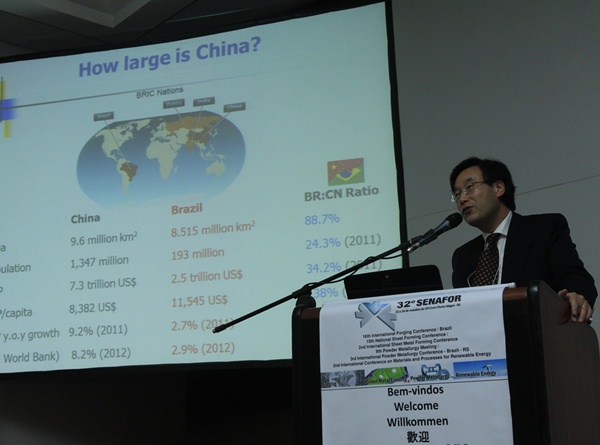

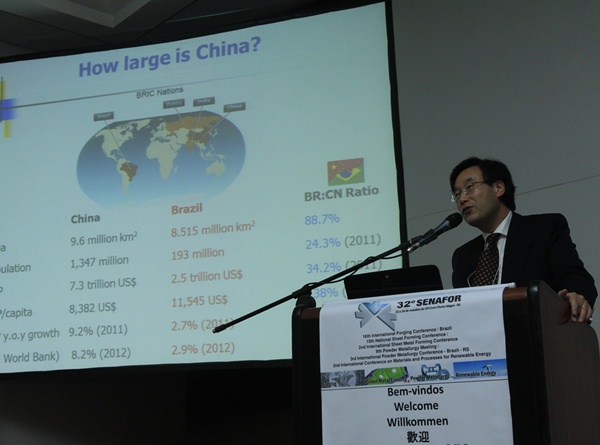

“A Indústria de Alumínio na China”, de Jie Zhou, professor da Delft University of Technology - Holanda, apresentou números sobre produção e consumo de alumínio e seus desafios. O ponto de partida, para o atual cenário deste gigante asiático, em diversos setores, foram as reformas iniciadas em 1978 pelo líder Deng Xiao Ping, que, entre suas ações modernizantes, podemos incluir a agricultura, indústria, comércio, ciência, tecnologia e a área militar, além da abertura diplomática. Zhou iniciou comparando a China, que possui território 12% maior que o Brasil (9,6 x 8,5 milhões de km2), população sete vezes superior (1347 x 193 milhões), PIB três vezes maior (US$ 7,3 x US$ 2,5 trilhões), com o Brasil. Porém, sua renda per capta é inferior a nossa em 38% (US$ 8,382 x US$ 11,545 mil). Em seguida mostrou que o Brasil foi o 4º produtor mundial do metal, entre 2009 e 2010, onde a China é um vasto espaço de oportunidades, muito mais do que uma ameaça aos mercados, dada suas elevadas demandas. Ou seja, para ser uma grande exportadora, ela tem que ser uma grande importadora. Em alumínio, seu consumo per capta em 2000 era de 3,96 kg, chegando até 14,2kg em 2010. Comparando, EUA e Europa possuem números entre 25 e 30kg. Além disso, a China possui, hoje, uma frota de 1700 aviões comerciais, onde a previsão é chegar em cinco mil até 2030. Grande oportunidade para o 4º produtor desta commodity. Delft University of Technology - Holanda, apresentou números sobre produção e consumo de alumínio e seus desafios. O ponto de partida, para o atual cenário deste gigante asiático, em diversos setores, foram as reformas iniciadas em 1978 pelo líder Deng Xiao Ping, que, entre suas ações modernizantes, podemos incluir a agricultura, indústria, comércio, ciência, tecnologia e a área militar, além da abertura diplomática. Zhou iniciou comparando a China, que possui território 12% maior que o Brasil (9,6 x 8,5 milhões de km2), população sete vezes superior (1347 x 193 milhões), PIB três vezes maior (US$ 7,3 x US$ 2,5 trilhões), com o Brasil. Porém, sua renda per capta é inferior a nossa em 38% (US$ 8,382 x US$ 11,545 mil). Em seguida mostrou que o Brasil foi o 4º produtor mundial do metal, entre 2009 e 2010, onde a China é um vasto espaço de oportunidades, muito mais do que uma ameaça aos mercados, dada suas elevadas demandas. Ou seja, para ser uma grande exportadora, ela tem que ser uma grande importadora. Em alumínio, seu consumo per capta em 2000 era de 3,96 kg, chegando até 14,2kg em 2010. Comparando, EUA e Europa possuem números entre 25 e 30kg. Além disso, a China possui, hoje, uma frota de 1700 aviões comerciais, onde a previsão é chegar em cinco mil até 2030. Grande oportunidade para o 4º produtor desta commodity.

|

|

| Marcelo Amoroso, Maurício Mafra (FASATC-SC), Franciele Weschenfelder e Eng. Luana de Lucca (UFRGS) |

Dr. Lírio Schaeffer, Nivaldo Aguiar (Corneta), Luiz R. Manhães (Viemar), Lourdes Grings (LdTM) e Paulo Regner (Compete Consultoria) |

|

|

| Dr. Alberto Brito (LdTM/UFRGS), Dr. Lírio Schaeffer, Dr. Gerard Hirt (RWTH, Aachen, Alemanha) Dr. Nikolay Biba (QuantoForm - UK) e Rodrigo Linberger (UFRGS) |

Dr. Aloísio Klein (Laboratório de Materiais da UFSC), Dr. Lírio Schaeffer, Dr. Celso Caputo (Sindforja), Hans Kittler (Sindforja/Esperança), Harry Khan (Sindforja/Cinpal), Marco A. Candido (Sindforja/Eaton) e Silva Ribeiro (Sindforja/Metalúrgica Ônix) |

O evento teve 27 palestras, onde destacamos sete, além da entrega dos prêmios para os melhores trabalhos. Acompanhe a seguir:

Nova fosfatização para fio-máquina: uma vantajosa inovação

Além da matriz na Alemanha, a Zwez Chemie GmbH possui sedes em mais 13 países, onde se inclui o escritório brasileiro, em Blumenau - SC. Cada vez mais verde e amarela, a empresa, através do executivo Peter Zwez, se faz presente há diversas edições do Senafor e já possui espaço reservado na Fastener Fair Brazil 2012. Além da matriz na Alemanha, a Zwez Chemie GmbH possui sedes em mais 13 países, onde se inclui o escritório brasileiro, em Blumenau - SC. Cada vez mais verde e amarela, a empresa, através do executivo Peter Zwez, se faz presente há diversas edições do Senafor e já possui espaço reservado na Fastener Fair Brazil 2012.

Segundo a Zwez Chemie, quando se trata de fosfatização de fio-máquina (ou arame), podemos perguntar: por que adquirir mais inovação? O mercado está satisfeito com os produtos utilizados, eles são bons e economicamente suficientes. Mas esta satisfação engana, uma vez que existem empresas que compram o fio-máquina já fosfatizado para a fabricação de parafusos e que têm problemas com a camada do revestimento de seus tarugos ou blanques. Ainda, existem fabricantes de parafusos que fosfatam seu próprio material e que devem lutar contra a demasiada formação de lodo e, consequentemente, os respectivos custos de descarte, bem como o consumo demasiado de produtos químicos.

Falar sobre as inevitáveis deficiências do sistema, como usuários de fosfatização, é perfeitamente compreensível. Mas, como um fornecedor ativo de tais produtos, é necessário corrigir as deficiências do sistema tanto quanto possível. E foi sobre este tema que a empresa destacou na 32ª edição do Senafor, onde sua metodologia permite melhoras a exemplo da diminuição da fase de decapagem, reduzindo o lodo, camadas que tornam os processos mais velozes, reduzindo tempo de produção e proporcionando vida útil mais longa às ferramentas na prensagem.

Projeto de processo e de ferramental de forjamento a frio: Como utilizar o método de simulação mais eficientemente

A missão de apresentar o artigo, de autoria dos Drs. Gerhard H. Arfmann e Michael Twickler, ficou a cargo do engenheiro Luciano Pinotti, da Açopeças, indústria de peças forjadas e usinadas. O conteúdo apresentado demonstrou exemplos afim de propor uma forma adequada do uso do conhecimento empírico junto com a tecnologia de simulação por elementos finitos (Finite Element Analysis - FEA). Um dos temas abordou o caso de um parafuso com cabeça cilíndrica, no qual um engenheiro projetou o processo baseado em cálculos de volumes e deformações, definiu o número de operações e calculou as forças. Com base nisso, definiu o equipamento que seria usado na fabricação. Após projeto e definição, as ferramentas foram fabricadas e os testes se iniciaram. Os primeiros exames mostraram que a parte inferior da cabeça da peça não ficava plana. O engenheiro, com base em sua experiência, alterou o formato do punção da primeira operação. Após diversas tentativasde mudança do formato do punção sem sucesso, pediu ajuda. Um consultor realizou a simulação das tentativas e demonstrou exatamente os erros encontrados nos testes. Então, com uma mudança detalhada no formato do punção, a simulação demonstrou a solução para o defeito. Nos testes o problema também foi solucionado,demonstrando que se tivesse usado sua experiência e rodado simulações antes deles, muito tempo e dinheiro em ferramentas seria economizado. A missão de apresentar o artigo, de autoria dos Drs. Gerhard H. Arfmann e Michael Twickler, ficou a cargo do engenheiro Luciano Pinotti, da Açopeças, indústria de peças forjadas e usinadas. O conteúdo apresentado demonstrou exemplos afim de propor uma forma adequada do uso do conhecimento empírico junto com a tecnologia de simulação por elementos finitos (Finite Element Analysis - FEA). Um dos temas abordou o caso de um parafuso com cabeça cilíndrica, no qual um engenheiro projetou o processo baseado em cálculos de volumes e deformações, definiu o número de operações e calculou as forças. Com base nisso, definiu o equipamento que seria usado na fabricação. Após projeto e definição, as ferramentas foram fabricadas e os testes se iniciaram. Os primeiros exames mostraram que a parte inferior da cabeça da peça não ficava plana. O engenheiro, com base em sua experiência, alterou o formato do punção da primeira operação. Após diversas tentativasde mudança do formato do punção sem sucesso, pediu ajuda. Um consultor realizou a simulação das tentativas e demonstrou exatamente os erros encontrados nos testes. Então, com uma mudança detalhada no formato do punção, a simulação demonstrou a solução para o defeito. Nos testes o problema também foi solucionado,demonstrando que se tivesse usado sua experiência e rodado simulações antes deles, muito tempo e dinheiro em ferramentas seria economizado.

Método de extrusão para válvula de motor

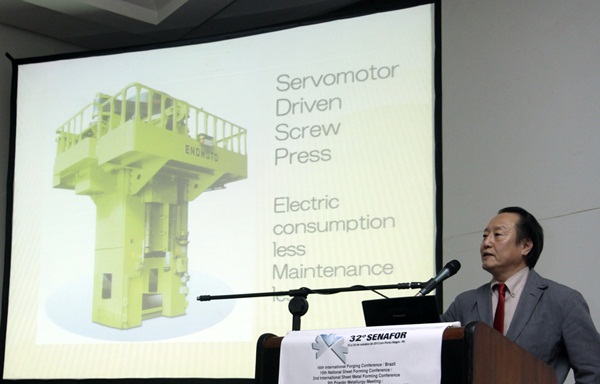

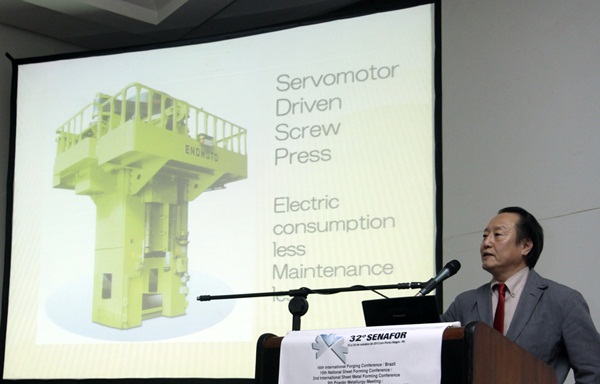

A japonesa Enomoto Machine Co., Ltd. é uma fabricante de prensas excêntricas, fundada em 1915, sediada em Machiya Midori-Ku Sagamihara, que exporta 90% de suas máquinas. Presente no Senafor em ocasiões anteriores, como patrocinadora, expositora e palestrante, a empresa nomeou o CEO Yoshio Enomoto – em companhia de seus representantes brasileiros: Márcio Takahashi (Marketing) e Alberto Gomez (Thermoconsultlatina - vendas) – para apresentar um case (sob o título acima) sobre fabricação de válvulas de admissão para motores à explosão. A japonesa Enomoto Machine Co., Ltd. é uma fabricante de prensas excêntricas, fundada em 1915, sediada em Machiya Midori-Ku Sagamihara, que exporta 90% de suas máquinas. Presente no Senafor em ocasiões anteriores, como patrocinadora, expositora e palestrante, a empresa nomeou o CEO Yoshio Enomoto – em companhia de seus representantes brasileiros: Márcio Takahashi (Marketing) e Alberto Gomez (Thermoconsultlatina - vendas) – para apresentar um case (sob o título acima) sobre fabricação de válvulas de admissão para motores à explosão.

Seu sistema de forjamento, muito semelhante ao dos parafusos, foi apresentado em vídeo demonstrando o aquecimento da cabeça do bilet, entrada e saída do ponto de prensagem de forma automatizada. Segundo Enomoto, a aquisição destes equipamentos é um bom investimento para produções em larga escala, sobretudo agora com o Brasil precisando de parafusos de médio porte para indústria petrolífera, naval, energia e outras, como também em infraestrutura.

Efeito da têmpera e revenido nas propriedades mecânicas e microestrutura de aços rápidos obtidos por fundição convencional e por metalurgia do pó aplicados em ferramentas para conformação a frio

Apresentado pelo Prof. Dr. Carlos Oliveira, da Universidade Federal de Santa Catarina (UFSC), feito em parceria com o engenheiro mecânico Djeison Schlatter, este estudo foi realizado em sociedade com a Arber Parafusos (Blufix), Villares Metals, Bodycote Brasimet Processamento Térmico, e os laboratórios Conformação Mecânica, Caracterização microestrutural e Central de Microscopia Eletrônica, da UFSC. Apresentado pelo Prof. Dr. Carlos Oliveira, da Universidade Federal de Santa Catarina (UFSC), feito em parceria com o engenheiro mecânico Djeison Schlatter, este estudo foi realizado em sociedade com a Arber Parafusos (Blufix), Villares Metals, Bodycote Brasimet Processamento Térmico, e os laboratórios Conformação Mecânica, Caracterização microestrutural e Central de Microscopia Eletrônica, da UFSC.

A motivação se deu em função da Arber ter problemas com quebras de ferramentas e parada de máquinas e produção. Estudou-se o efeito dos tratamentos térmicos de tempera e revenido nas propriedades mecânicas e microestruturas de aços rápidos obtidos por processos de fabricação distintos quando aplicados em ferramentas para conformação a frio. Os processos de obtenção dos aços rápidos foram: fundição convencional e metalurgia do pó. Já nos tratamentos térmicos foram utilizadas duas faixas de temperatura de revenido.

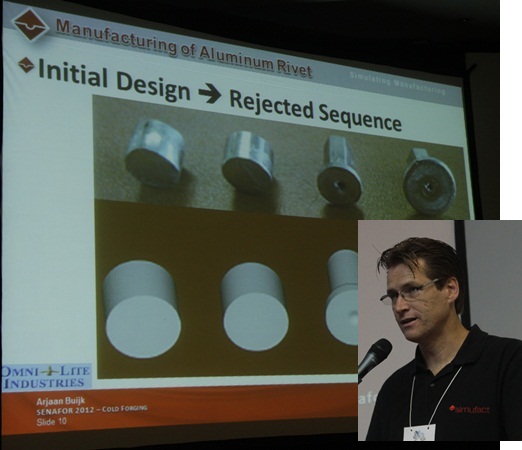

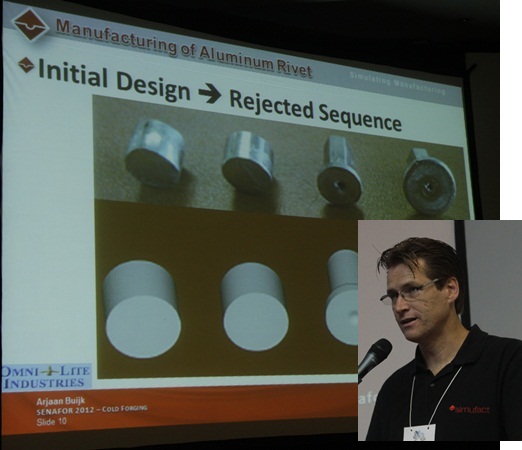

Fabricação de rebite automotivo em alumínio: estudo de caso e correlação utilizando software de simulação

A Omni-Lite, indústria norte-americana de fixadores, projetou recentemente uma nova peça em alumínio 1100 conformada a frio em três estágios numa prensa Nakashimada TH3-6A. O projeto inicial da ferramenta foi concluído e revisado utilizando o software de simulação Simufact.Forming, da empresa Simufact-Americas LLC - EUA, aqui apresentada pelo seu diretor, Arjaan Buijk. Após a revisão, tudo parecia estar correto, exceto pelo volume de material na flange da peça. Então, foi reduzido o raio na matriz de extrusão do segundo estágio a fim de ajustar a necessidade da redução de volume do material. A geometria da matriz atualizada não foi reavaliada pelo software, porque era esperado que esta pequena alteração no raio da matriz não teria um impacto significante. A ferramenta foi produzida para esta revisão, que produziu uma seqüência “rejeitada”. Houve um problema de fluxo de material que resultou em um vazio na parte superior da flange, que não é aceitável para o cliente. Neste momento, a simulação foi refeita com redução no raio do segundo estágio e a simulação duplicou os resultados atuais do processo de conformação a frio. A simulação desta parte foi feita em duas dimensões, porque a parte em que o problema ocorreu é simétrica. Este é um processo muito fácil de configurar dentro do software para a simulação de conformação. A Omni-Lite, indústria norte-americana de fixadores, projetou recentemente uma nova peça em alumínio 1100 conformada a frio em três estágios numa prensa Nakashimada TH3-6A. O projeto inicial da ferramenta foi concluído e revisado utilizando o software de simulação Simufact.Forming, da empresa Simufact-Americas LLC - EUA, aqui apresentada pelo seu diretor, Arjaan Buijk. Após a revisão, tudo parecia estar correto, exceto pelo volume de material na flange da peça. Então, foi reduzido o raio na matriz de extrusão do segundo estágio a fim de ajustar a necessidade da redução de volume do material. A geometria da matriz atualizada não foi reavaliada pelo software, porque era esperado que esta pequena alteração no raio da matriz não teria um impacto significante. A ferramenta foi produzida para esta revisão, que produziu uma seqüência “rejeitada”. Houve um problema de fluxo de material que resultou em um vazio na parte superior da flange, que não é aceitável para o cliente. Neste momento, a simulação foi refeita com redução no raio do segundo estágio e a simulação duplicou os resultados atuais do processo de conformação a frio. A simulação desta parte foi feita em duas dimensões, porque a parte em que o problema ocorreu é simétrica. Este é um processo muito fácil de configurar dentro do software para a simulação de conformação.

Efeito da temperatura de austenitização nas propriedades mecânicas de aços ao boro temperados e revenidos

O professor da Universidade Federal de Santa Catarina (UFSC), Carlos Oliveira, apresentou um estudo, feito em conjunto com Cássio Aurélio Suski, sobre o tema acima. Durante os trabalhos foram utilizadas três temperaturas de austenitizacao (870, 1050 e 1200ºC) e nove de revenido (de 150 a 550ºC variando a cada 50 ºC). As propriedades mecânicas foram obtidas por ensaios de tração e dureza, onde os limites de escoamento de um dos aços permaneceram constantes e do outro cresceram de 870 para 1050ºC e diminuíram de 1050 para 1200ºC. Isto ocorreu devido ao maior teor de martensita, na temperatura de 1050ºC, e ao maior tamanho de grão austenítico, na temperatura de 1200ºC. Para os limites de resistência há um aumento com a variação da temperatura de 870 para 1050ºC e diminuição de 1050 para 1200ºC. Há também uma redução dos limites de escoamento, resistência e dureza com o aumento da temperatura de revenido, exceto nas temperaturas de revenido entre 150 e 300ºC, onde acontece um pequeno aumento nestas propriedades.

Neste trabalho, os efeitos da temperatura de austenitização foram estudados com amostras de aços ao boro 15BCr30 e PL22. As propriedades mecânicas foram relacionadas com as temperaturas de austenitização e de revenido e suas transformações microestruturais.

Desenvolvimento de um processo Ecap contínuo para fabricação de parafuso com estrutura refinada

Membro do Department of Mechanical Engineering, do Computer Aided Material Processing Laboratory, localizado em Daejeon - Corea do Sul, Yong Im destacou que evolução tecnológica e a competitividade no mundo requerem processos de fabricação mais arrojados, ou seja, fazer mais com menos, tendo ao lado as questões de sustentabilidade. Membro do Department of Mechanical Engineering, do Computer Aided Material Processing Laboratory, localizado em Daejeon - Corea do Sul, Yong Im destacou que evolução tecnológica e a competitividade no mundo requerem processos de fabricação mais arrojados, ou seja, fazer mais com menos, tendo ao lado as questões de sustentabilidade.

Numa de suas palestras, Im apresentou um trabalho de pesquisa com Extrusão por Canal Angular (Ecap), processo a ser utilizado, por exemplo, na matéria prima de parafusos (fio-máquina/arame). Com isso, pode-se obter materiais com melhores propriedades mecânicas – sem a adição de caros elementos de liga ou aplicação de processos secundários como o tratamento térmico – que propiciem uma melhor qualidade final do que aqueles que utilizam materiais convencionais.

Premiação

O Senafor promove, em cada edição, uma premiação que julga os melhores trabalhos apresentados. Neste ano, o prêmio de trabalho acadêmico foi para “Previsão através de modelagem por elementos finitos da distorção geométricas e tensões”, de Alisson da Silva (juntamente com o Prof. Paulo Cetlin) da Universidade Federal de Minas Gerais (UFMG). O prêmio foi entregue pelos executivos da Dana - América do Sul, Luís Ferreira e Roberto Wolfart.

Já o melhor trabalho industrial foi “Soldas de manutenção em forjarias: recuperação de estruturas e tirantes de prensas”, do engenheiro mecânico da Santec Soldas, José Redorat Jr., com o prêmio entregue pelo diretor de forjaria da GKN, Joubert Rosa.

|

|

| Dr. Lírio Schaeffer, Alisson Duarte da Silva,Luiz Pedro Ferreira e Roberto Carlos Wolfart (Dana) |

José Santaella Redorat Jr. e Joubert Pereira da Rosa, da GKN |

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102

Martins,

Martins,

Delft

Delft

Além da matriz na Alemanha, a Zwez Chemie GmbH possui sedes em mais 13 países, onde se inclui o

Além da matriz na Alemanha, a Zwez Chemie GmbH possui sedes em mais 13 países, onde se inclui o

A japonesa Enomoto Machine Co., Ltd. é uma fabricante

A japonesa Enomoto Machine Co., Ltd. é uma fabricante

A Omni-Lite, indústria norte-americana de fixadores,

A Omni-Lite, indústria norte-americana de fixadores,

Membro do Department of Mechanical Engineering,

Membro do Department of Mechanical Engineering,