ARTIGOS

Testes de Capabilidade, Calibração de Apertadeiras e Equipamentos de Auditagem

Parte final

Capabilidade

/Alcides.jpg) A Capabilidade deve ser efetuada sempre que uma ferramenta nova for instalada ou caso a mesma sofra uma manutenção preventiva ou corretiva. Embora ela possa ser executada no próprio local onde está sendo reparada, para as ferramentas pneumáticas, recomenda-se que a capabilidade seja realizada na estação de trabalho, com as condições de instalação da rede de alimentação e acessórios onde irá produzir. A Capabilidade deve ser efetuada sempre que uma ferramenta nova for instalada ou caso a mesma sofra uma manutenção preventiva ou corretiva. Embora ela possa ser executada no próprio local onde está sendo reparada, para as ferramentas pneumáticas, recomenda-se que a capabilidade seja realizada na estação de trabalho, com as condições de instalação da rede de alimentação e acessórios onde irá produzir.

1. Capabilidade das Ferramentas (Cm / Cmk) Consiste na análise estatística efetuada sobre um conjunto de dados obtidos durante um ensaio de uma ferramenta o qual visa a determinação do grau de repetibilidade e precisão. Segundo a norma ISO 5393, o ensaio da ferramenta pneumática deve ser realizado com 25 apertos em junta rígida e 25 apertos em junta flexível. Desta forma é possível determinar a dispersão em cada tipo de junta e, posteriormente, a dispersão combinada. Com os valores obtidos nas 25 leituras de cada junta são calculados, para cada, o Torque Médio, a Amplitude, o Desvio Padrão da amostra, a Dispersão dentro de ± 3 o* Sigma) e a Dispersão como um percentual do Torque Médio.

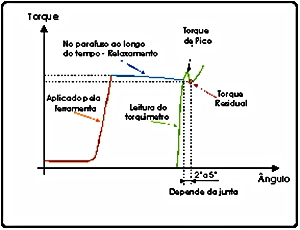

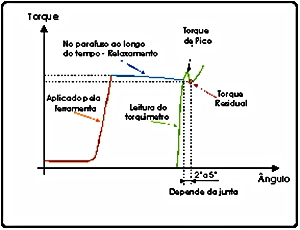

Para se avaliar o Torque Médio Combinado (para os dois tipos de juntas) deve ser calculado o Mean Shift que é dado pela diferença entre a Média encontrada para a Junta Rígida com a da Junta Flexível./gr%C3%A1fico.jpg) Com estes cálculos é possível a determinação da Dispersão Combinada Percentual de Torque relacionada ao Torque Médio Combinado para a ferramenta em questão determinando se esta se encontra ou não dentro do valor especificado pelo seu fabricante. Para a realização do ensaio são utilizados “Simuladores Mecânicos” e equipamento de análise de torque constituído pelo Transdutor e Analisador de Torque os quais são devidamente calibrados e certificados. Os simuladores são constituídos por um corpo mecânico que contém molas prato, que são pressionadas pelo parafuso interno e apertadas pela ferramenta a ser testada. A rigidez desejada é obtida pelo número de molas e posição de montagem, produzindo juntas rígidas ou flexíveis. O ensaio é efetuado intercalandose o Transdutor de Torque entre o eixo de saída e o soquete da ferramenta e executando o aperto da Junta de Teste que se encontra fixa. Com estes cálculos é possível a determinação da Dispersão Combinada Percentual de Torque relacionada ao Torque Médio Combinado para a ferramenta em questão determinando se esta se encontra ou não dentro do valor especificado pelo seu fabricante. Para a realização do ensaio são utilizados “Simuladores Mecânicos” e equipamento de análise de torque constituído pelo Transdutor e Analisador de Torque os quais são devidamente calibrados e certificados. Os simuladores são constituídos por um corpo mecânico que contém molas prato, que são pressionadas pelo parafuso interno e apertadas pela ferramenta a ser testada. A rigidez desejada é obtida pelo número de molas e posição de montagem, produzindo juntas rígidas ou flexíveis. O ensaio é efetuado intercalandose o Transdutor de Torque entre o eixo de saída e o soquete da ferramenta e executando o aperto da Junta de Teste que se encontra fixa./0001.jpg)

Caso a ferramenta seja elétrica, ou seja controlada eletronicamente, o estudo de sua capabilidade é efetuado da mesma forma. Uma das características que se observa nestas ferramentas é o baixo valor do Mean Shift visto que, na maioria dos casos, são dotadas de freio ativo que diminui consideravelmente sua inércia quando o Torque alvo é atingido, evitando a ocorrência de Overshoot (aplicação de sobre torque até a parada da ferramenta).

2. Capabilidade da Ferramenta no Processo (Cp / Cpk) Também denominado por Capabilidade do Processo é realizada de forma similar porém efetuando o aperto diretamente no produto, nas condições de produção. Assim, a capabilidade deve ser realizada sempre que for efetuada alguma mudança de componentes (ou fornecedores) da junta aparafusada e/ou periodicamente para o acompanhamento do processo. A periodicidade do ensaio depende do tipo de ferramenta e do histórico de seu comportamento. Caso a ferramenta seja pneumática ou elétrica, sem controle eletrônico como no caso dos produtos à bateria, os valores obtidos no ensaio serão provenientes do equipamento de análise de Torque. A maioria das ferramentas elétricas transdutorizadas e com painel eletrônico de controle são dotadas de parâmetros estatísticos que permitem efetuar diretamente o cálculo da dispersão. Se esta estiver com seu sistema de leitura de Torque calibrado e certificado, não existe a necessidade de utilizar um sistema externo de análise de Torque.

Calibração de apertadeiras

A calibração das apertadeiras deve ser efetuada sempre que elas forem desmontadas ou se tiver sido substituído um componente do sistema de leitura de Torque. Caso não ocorram intervenções, a calibração deve ser efetuada inicialmente a intervalos pequenos que serão sucessivamente aumentados em função do seu histórico, sempre respeitando-se as recomendações do fabricante da ferramenta./0003.jpg) Para apertadeiras pneumáticas e elétricas sem controle eletrônico de Torque não se executa a calibração, e sim o ajuste para o Torque nominal a fim de que , posteriormente, seja efetuada a sua capabilidade no processo. Já as apertadeira elétricas transdutorizadas, com painel de controle eletrônico, são calibradas utilizando-se um Transdutor e um Analisador de Torque, devidamente calibrados e certificados, rastreados ao INMETRO, empregados como padrão de autenticidade. O objetivo é determinar se o desvio existente no sistema de leitura da apertadeira é o padronizado. Normalmente o ensaio é realizado no valor do Torque Nominal que a mesma deve aplicar ao produto. Caso existam mais de um Torque pode-se efetuar a calibração em todos ou até para vários pontos dentro de sua faixa. Para apertadeiras pneumáticas e elétricas sem controle eletrônico de Torque não se executa a calibração, e sim o ajuste para o Torque nominal a fim de que , posteriormente, seja efetuada a sua capabilidade no processo. Já as apertadeira elétricas transdutorizadas, com painel de controle eletrônico, são calibradas utilizando-se um Transdutor e um Analisador de Torque, devidamente calibrados e certificados, rastreados ao INMETRO, empregados como padrão de autenticidade. O objetivo é determinar se o desvio existente no sistema de leitura da apertadeira é o padronizado. Normalmente o ensaio é realizado no valor do Torque Nominal que a mesma deve aplicar ao produto. Caso existam mais de um Torque pode-se efetuar a calibração em todos ou até para vários pontos dentro de sua faixa.

O critério de aceitação é especifi cado pelo fabricante da ferramenta mas, caso o mesmo não seja obtido, deve ser solicitado o ajuste para a realização de uma nova calibração. Sempre que houver uma adequação deve ser avaliado o impacto do desvio encontrado nos produtos que foram apertados durante o período compreendido entre a última calibração e a atual./0002.jpg) Para as Apertadeiras Multifuso a calibração se torna mais trabalhosa pois em muitos casos é praticamente impossível a montagem do Transdutor de Torque entre o eixo de saída da ferramenta e o soquete. Por isso, foram desenvolvidos transdutores dotados de juntas de teste especiais que permitem a sua realização sem a necessidade de efetuar o ensaio no produto. Para as Apertadeiras Multifuso a calibração se torna mais trabalhosa pois em muitos casos é praticamente impossível a montagem do Transdutor de Torque entre o eixo de saída da ferramenta e o soquete. Por isso, foram desenvolvidos transdutores dotados de juntas de teste especiais que permitem a sua realização sem a necessidade de efetuar o ensaio no produto.

Equipamentos de Auditagem

Os equipamentos de auditagem foram desenvolvidos tanto para a checagem do torque aplicado ao produto quanto para o estudo de Capabilidade da Ferramenta e do Processo e calibração das ferramentas. Entre eles, os mais comuns são os Analisadores com Transdutores de Torque e Ângulo que, dependendo dos recursos e precisão disponíveis, podem atender a todas as necessidades.

Nos casos de linhas de montagem onde há um grande número de ferramentas e a /0004.jpg) checagem deve ser efetuada em um curto tempo para evitar perda de produção, existem bancadas de teste especialmente desenvolvidas para este propósito. São dois tipos: as que utilizam Simuladores Mecânicos montados em transdutores de reação e as que efetuam a Simulação da Junta que, através de um sistema de freio, permitem a reprodução da curva de aperto que é realizada pela ferramenta no produto. A grande vantagem dessas bancadas em relação às de Simuladores Mecânicos é que, após cada aperto, não há a necessidade de soltar o parafuso da junta ou seja, o tempo para a realização de todo o estudo é minimizado. Em uma bancada deste tipo é possível executar com uma ferramenta elétrica 25 apertos em 3 minutos enquanto em uma bancada com Simulador Mecânico seriam necessários cerca de 8 minutos. checagem deve ser efetuada em um curto tempo para evitar perda de produção, existem bancadas de teste especialmente desenvolvidas para este propósito. São dois tipos: as que utilizam Simuladores Mecânicos montados em transdutores de reação e as que efetuam a Simulação da Junta que, através de um sistema de freio, permitem a reprodução da curva de aperto que é realizada pela ferramenta no produto. A grande vantagem dessas bancadas em relação às de Simuladores Mecânicos é que, após cada aperto, não há a necessidade de soltar o parafuso da junta ou seja, o tempo para a realização de todo o estudo é minimizado. Em uma bancada deste tipo é possível executar com uma ferramenta elétrica 25 apertos em 3 minutos enquanto em uma bancada com Simulador Mecânico seriam necessários cerca de 8 minutos.

/0005.jpg) Outra ferramenta muito importante para o controle das ferramentas nas linhas de montagem são os softwares de gerenciamento do parque instalado onde é possível programar o intervalo para a realização das calibrações e testes de capabilidade. Desta forma, é apresentado diariamente ao operador a lista de ferramentas que devem ser verificadas e, a cada teste realizado, a ferramenta aprovada é retirada da lista automaticamente. Todos os dados obtidos são armazenados em um banco, resultando em um histórico completo das ferramentas extremamente útil para uma eventual verificação em casos de problemas no produto. Para a auditagem do Torque Residual instalado em uma junta são utilizados torquímetros eletrônicos dotados de sistema de leitura do ângulo sem a necessidade de referência externa, podendo operar em qualquer plano. Outra ferramenta muito importante para o controle das ferramentas nas linhas de montagem são os softwares de gerenciamento do parque instalado onde é possível programar o intervalo para a realização das calibrações e testes de capabilidade. Desta forma, é apresentado diariamente ao operador a lista de ferramentas que devem ser verificadas e, a cada teste realizado, a ferramenta aprovada é retirada da lista automaticamente. Todos os dados obtidos são armazenados em um banco, resultando em um histórico completo das ferramentas extremamente útil para uma eventual verificação em casos de problemas no produto. Para a auditagem do Torque Residual instalado em uma junta são utilizados torquímetros eletrônicos dotados de sistema de leitura do ângulo sem a necessidade de referência externa, podendo operar em qualquer plano.

Tais equipamentos, além de poderem ser destinados para a produção, permitem que seja determinado o valor do torque mínimo instalado em um parafuso após o mesmo iniciar o seu deslocamento durante uma checagem, independentemente da interferência do operador (velocidade, por exemplo).

Independente do fabricante, todos estes equipamentos devem ser calibrados e certificados por um laboratório credenciado na Rede Brasileira de Calibração (RBC). Durante a escolha deve-se levar em consideração a Faixa de Torque e a Melhor Capacidade de Medição em função do equipamento a ser calibrado.

Todos os laboratórios credenciados são periódicamente avaliados e participam de análise interlaboratoriais controladas pelo INMETRO.

Alcides Ferrari Jr.

Gerente de Produto

Apertadeiras Múltiplas /

Aplicações Especiais e QAT

Atlas Copco Tools Brasil

Físico – Universidade Mackenzie

Eng. Elétrico – Faculdade de Engenharia

São Paulo

alcides.ferrari@br.atlascopco.com

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102/Alcides.jpg)

/gr%C3%A1fico.jpg)

/0001.jpg)

/0003.jpg) Para apertadeiras pneumáticas e elétricas sem controle eletrônico de Torque não se executa a calibração, e sim o ajuste para o Torque nominal a fim de que , posteriormente, seja efetuada a sua capabilidade no processo. Já as apertadeira elétricas transdutorizadas, com painel de controle eletrônico, são calibradas utilizando-se um Transdutor e um Analisador de Torque, devidamente calibrados e certificados, rastreados ao INMETRO, empregados como padrão de autenticidade. O objetivo é determinar se o desvio existente no sistema de leitura da apertadeira é o padronizado. Normalmente o ensaio é realizado no valor do Torque Nominal que a mesma deve aplicar ao produto. Caso existam mais de um Torque pode-se efetuar a calibração em todos ou até para vários pontos dentro de sua faixa.

Para apertadeiras pneumáticas e elétricas sem controle eletrônico de Torque não se executa a calibração, e sim o ajuste para o Torque nominal a fim de que , posteriormente, seja efetuada a sua capabilidade no processo. Já as apertadeira elétricas transdutorizadas, com painel de controle eletrônico, são calibradas utilizando-se um Transdutor e um Analisador de Torque, devidamente calibrados e certificados, rastreados ao INMETRO, empregados como padrão de autenticidade. O objetivo é determinar se o desvio existente no sistema de leitura da apertadeira é o padronizado. Normalmente o ensaio é realizado no valor do Torque Nominal que a mesma deve aplicar ao produto. Caso existam mais de um Torque pode-se efetuar a calibração em todos ou até para vários pontos dentro de sua faixa./0002.jpg) Para as Apertadeiras Multifuso a calibração se torna mais trabalhosa pois em muitos casos é praticamente impossível a montagem do Transdutor de Torque entre o eixo de saída da ferramenta e o soquete. Por isso, foram desenvolvidos transdutores dotados de juntas de teste especiais que permitem a sua realização sem a necessidade de efetuar o ensaio no produto.

Para as Apertadeiras Multifuso a calibração se torna mais trabalhosa pois em muitos casos é praticamente impossível a montagem do Transdutor de Torque entre o eixo de saída da ferramenta e o soquete. Por isso, foram desenvolvidos transdutores dotados de juntas de teste especiais que permitem a sua realização sem a necessidade de efetuar o ensaio no produto./0004.jpg) checagem deve ser efetuada em um curto tempo para evitar perda de produção, existem bancadas de teste especialmente desenvolvidas para este propósito. São dois tipos: as que utilizam Simuladores Mecânicos montados em transdutores de reação e as que efetuam a Simulação da Junta que, através de um sistema de freio, permitem a reprodução da curva de aperto que é realizada pela ferramenta no produto. A grande vantagem dessas bancadas em relação às de Simuladores Mecânicos é que, após cada aperto, não há a necessidade de soltar o parafuso da junta ou seja, o tempo para a realização de todo o estudo é minimizado. Em uma bancada deste tipo é possível executar com uma ferramenta elétrica 25 apertos em 3 minutos enquanto em uma bancada com Simulador Mecânico seriam necessários cerca de 8 minutos.

checagem deve ser efetuada em um curto tempo para evitar perda de produção, existem bancadas de teste especialmente desenvolvidas para este propósito. São dois tipos: as que utilizam Simuladores Mecânicos montados em transdutores de reação e as que efetuam a Simulação da Junta que, através de um sistema de freio, permitem a reprodução da curva de aperto que é realizada pela ferramenta no produto. A grande vantagem dessas bancadas em relação às de Simuladores Mecânicos é que, após cada aperto, não há a necessidade de soltar o parafuso da junta ou seja, o tempo para a realização de todo o estudo é minimizado. Em uma bancada deste tipo é possível executar com uma ferramenta elétrica 25 apertos em 3 minutos enquanto em uma bancada com Simulador Mecânico seriam necessários cerca de 8 minutos./0005.jpg) Outra ferramenta muito importante para o controle das ferramentas nas linhas de montagem são os softwares de gerenciamento do parque instalado onde é possível programar o intervalo para a realização das calibrações e testes de capabilidade. Desta forma, é apresentado diariamente ao operador a lista de ferramentas que devem ser verificadas e, a cada teste realizado, a ferramenta aprovada é retirada da lista automaticamente. Todos os dados obtidos são armazenados em um banco, resultando em um histórico completo das ferramentas extremamente útil para uma eventual verificação em casos de problemas no produto. Para a auditagem do Torque Residual instalado em uma junta são utilizados torquímetros eletrônicos dotados de sistema de leitura do ângulo sem a necessidade de referência externa, podendo operar em qualquer plano.

Outra ferramenta muito importante para o controle das ferramentas nas linhas de montagem são os softwares de gerenciamento do parque instalado onde é possível programar o intervalo para a realização das calibrações e testes de capabilidade. Desta forma, é apresentado diariamente ao operador a lista de ferramentas que devem ser verificadas e, a cada teste realizado, a ferramenta aprovada é retirada da lista automaticamente. Todos os dados obtidos são armazenados em um banco, resultando em um histórico completo das ferramentas extremamente útil para uma eventual verificação em casos de problemas no produto. Para a auditagem do Torque Residual instalado em uma junta são utilizados torquímetros eletrônicos dotados de sistema de leitura do ângulo sem a necessidade de referência externa, podendo operar em qualquer plano.

/0006.jpg)

/0007.jpg)