|

Porcas auto-travantes Spiralock obtêm êxito em teste comparativo 64

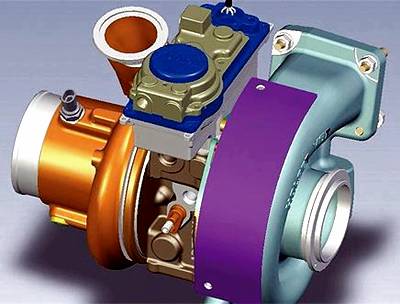

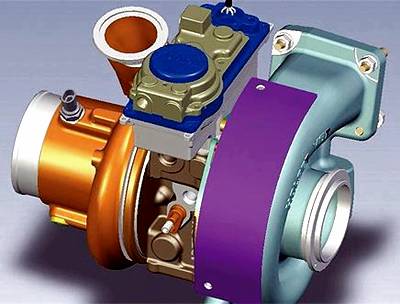

Vibrações extremas, falhas por fadiga e temperaturas elevadas, provocando falhas na junta do coletor de escape, sempre foram um problema para a Engenharia. Quando a

montagem do turbo afrouxa e se desconecta por vibração, podem ocorrer defeitos no motor e paradas não programadas. O correto uso de um elemento de fixação pode aumentar a confiabilidade dos motores industriais

Dale Gibby

|

|

Por muitos anos, os fabricantes de motores tiveram sua produção limitada devido às falhas nas fixações das articulações da tubulação de descarga, coletores de escape, turbos e afins. Tais componentes são geralmente sujeitos à intensas vibrações, fadiga Por muitos anos, os fabricantes de motores tiveram sua produção limitada devido às falhas nas fixações das articulações da tubulação de descarga, coletores de escape, turbos e afins. Tais componentes são geralmente sujeitos à intensas vibrações, fadiga

severa e temperaturas extremas. Quando as porcas de fixação do turbo e das tubulações de descarga afrouxam e se desconectam o motor falha; o que leva a uma série de grandes dores de cabeça.

A norte-americana Cummins Engine Company, fabricante de motores diesel para caminhões e ônibus, encontrou uma maneira para garantir esta fixação durante o desenvolvimento de seu motor Off-Highway - Tier 3 QSX. De acordo com Dale

Gibby, Engenheiro Mecânico de Desenvolvimento da empresa, “Nossos clientes industriais muitas vezes dependem de nossos motores durante décadas. Nosso objetivo foi projetar o motor QSX para trabalhos pesados, num mundo real de confiabilidade em aplicações industriais que vão desde tratores, niveladoras, triturador de pedras,

geradores, compressores de ar, de perfuração e bombas de concreto”.

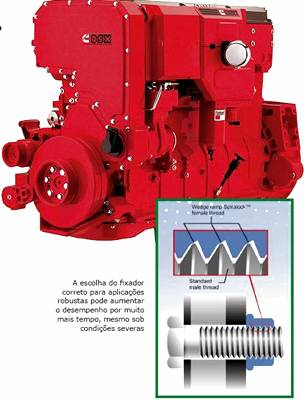

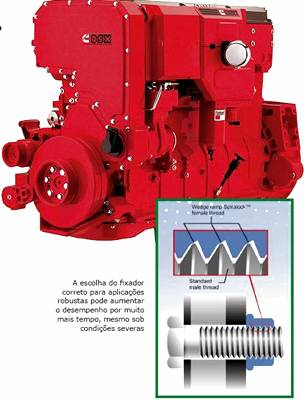

A escolha do fixador correto para aplicações robustas pode aumentar o desempenho por muito mais tempo, mesmo sob condições severas. Para garantir a confiabilidade do motor em campo, Gibby focou em garantir a integridade desta fixação no motor QSX,

apesar do ambiente no campo industrial ser severo.

Fixadores padrão (rosca 60º) foram menos do que satisfatórios devido à sua sensibilidade à vibração, distorção térmica, ao afrouxamento após ciclos térmicos e grande variabilidade na formação inicial de pré-carga.

“Evitamos adesivos e insertos de nylon, pois as altas temperaturas envolvidas poderiam queimálos”, explicou Gibby. “Também evitamos arruelas serrilhadas e roscas deformadas, porque sua concentração de tensão é uma grande preocupação

para a falha por fadiga. Arruelas serrilhadas podem causar mais problemas do que resolvê-los, se iniciarem trincas por fadiga”.

Uma arruela espaçadora e um parafuso muito longo podem causar estiramento na junta aparafusada, o que pode ajudar em algumas aplicações comuns, de acordo com Gibby. Mas, para muitos motores, incluindo o QSX, não há espaço suficiente neste pacote, de modo que esta não era uma opção.

Fixadores auto-travantes tradicionais (60º) não resolveriam um problema de projeto básico na rosca padrão 60º, que é a “folga” entre a crista dos parafusos e o “vale” da rosca interna, podendo levar ao afrouxamento do conjunto devido à vibração transversal.

Concentração de tensão e fadiga nos primeiros filetes de roscas também são problemas, juntamente com uma maior probabilidade de cisalhamento, especialmente em metais macios, devido à sua maior tendência de carga axial. As temperaturas extremas também podem expandir ou contrair as superfícies de contato destes materiais, levando ao comprometimento da integridade das juntas.

Os engenheiros da Cummins obtiveram sucesso nesses desafios, ao mesmo tempo em que conseguiram reduzir o peso do componente e ainda permitir a reutilização com

o sistema autotravante Spiralock. Esta re-engenharia da rosca interna adiciona uma rampa em forma de cunha de 30° na raiz da rosca interna, que aceita as dimensões

do parafuso padrão (60º).

|

|

Esta mesma rampa permite que o parafuso gire livremente até que a pré-carga seja atingida. As cristas do parafuso padrão são direcionadas contra a rampa de 30º Spiralock,

eliminando as folgas radiais e criando uma linha espiral contínua de contato ao longo de todo o comprimento da rosca. Esta linha contínua de contato distribui a tensão ao longo de todos os filetes envolvidos de uma maneira mais uniforme, aumentando a resistência ao afrouxamento por vibração transversal devido à melhor distribuição de carga radial, melhorando a vida à fadiga dos componentes a temperaturas extremas.

Gibby testou os fixadores auto-travantes Spiralock, um a um, contra fixadores padrão em um exaustivo Teste de Falha e Teste de Ciclos Térmicos. Este teste comparou o tempo em que as porcas em aço inoxidável (rosca padrão 60º) versus porcas em aço inoxidável Spiralock permaneciam, ambas, rigidamente fixadas nas juntas do coletor de escape

de um motor industrial QSX. Quatro porcas de cada foram testadas, com aplicação de revestimento de prata, para maior consistência da pré-carga.

Além disso, um coletor de escape foi utilizado em mais de 1.250 horas de ciclos térmicos e remoções do turbo.

O motor realizou um teste térmico “abusivo”, com ciclagem de 200°C a 760°C, a cada seis minutos. Além das enormes oscilações térmicas, o motor funcionou bem, passando em alta velocidade sem carga, de acordo com Gibby.

“Em nossos testes, nós decidimos testar ao extremo a fixação do coletor de escape, muito

mais do que qualquer cliente faria no campo”, disse Gibby. “O objetivo era proporcionar

confiança ao desempenho do motor industrial, para que ele inicie e termine o trabalho

totalmente, sem paradas não programadas”, concluiu o engenheiro.

Como o teste foi projetado para ser prático no mundo real, todas as porcas foram significativamente apertadas com carga nominal de menos 3.5 Sigma, uma medida

estatística de desvio padrão.

Gibby acrescentou: “Quando um motor industrial falha em campo, os mecânicos têm pressa para trazê-lo de volta ao serviço e retomar a produção, muitas vezes enquanto a temperatura do motor ainda está quente.

Nestas condições o mecânico não consegue medir o torque aplicado nas porcas. Queríamos um fixador confiável, projetado para funcionar em condições que nossos clientes enfrentam”.

Sob vibração extrema e ciclos térmicos, três dos quatro tipos de porcas em aço inoxidável se afrouxaram e caíram dentro de duas horas, levando à queima das articulações e paradas do motor. No entanto, as porcas Spiralock nunca se afrouxaram e ainda garantiram a integridade da junta por mais de 18 horas após a instalação. Gibby concluiu que as porcas autotravantes Spiralock suportaram tais aplicações sem problemas, onde porcas padrão foram um fracasso. O resultado é um maior desempenho e confiabilidade na performance do motor.

Dale Gibby

dale.g.gibby@cummins.com

Mechanical Development Engineer

Technical Specialist

Cummins Technical Center

www.cummins.com

Spiralock

www.spiralock.com

|

|

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102

Por muitos anos, os fabricantes de motores tiveram sua produção limitada devido às falhas nas fixações das articulações da tubulação de descarga, coletores de escape, turbos e afins. Tais componentes são geralmente sujeitos à intensas vibrações, fadiga

Por muitos anos, os fabricantes de motores tiveram sua produção limitada devido às falhas nas fixações das articulações da tubulação de descarga, coletores de escape, turbos e afins. Tais componentes são geralmente sujeitos à intensas vibrações, fadiga