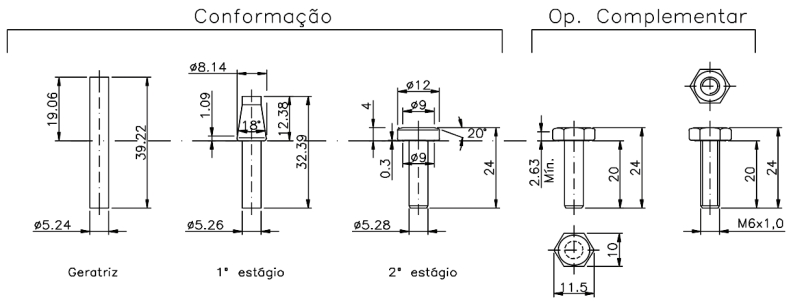

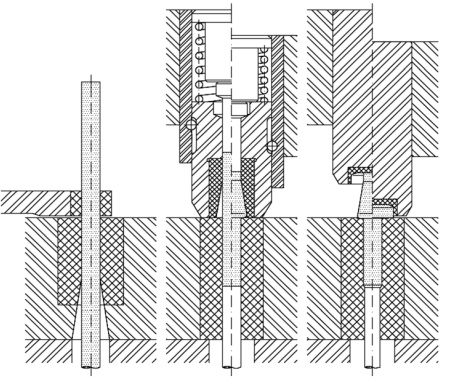

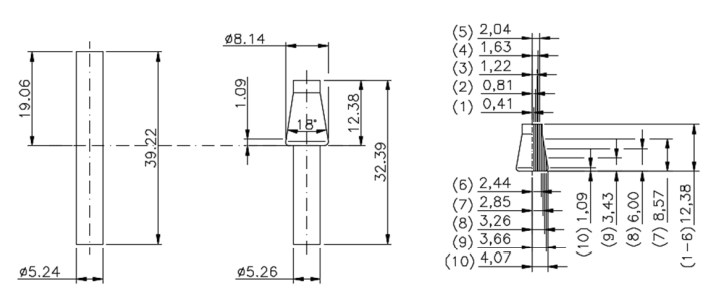

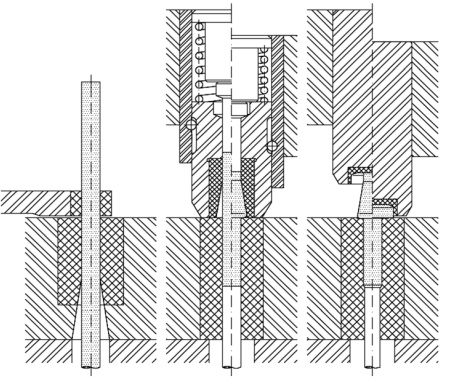

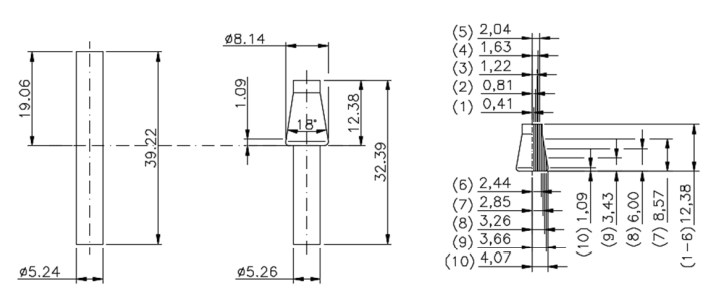

A figura 5, mostra em detalhe o ferramental empregado no processo de conformação do parafuso, a imagem trata de um desenho sobreposto, onde à cada recalque, o lado esquerdo do eixo de simetria corresponde ao início do forjamento, enquanto o lado direito mostra a geometria do parafuso no final da compressão.

Figura 5 - Processo de conformação em dois estágios

Esta pesquisa limitou-se ao estudo da geratriz e dos estágios do primeiro e segundo recalque, por atender a "Lei de Constância de Volume" (V0=V1=V2), logo as operações complementares de recorte para formação do sextavado e laminação da rosca não foram considerados na definição da força de forjamento.

Resultados e discussões

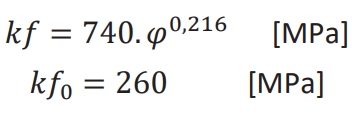

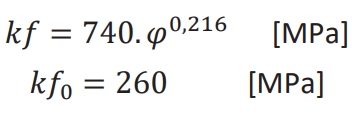

Para desenvolvimento do cálculo analítico com o uso da TEP, foi considerado nos estágios e na geratriz, apenas os comprimentos relativos à formação da cabeça do parafuso, já que as maiores deformações ocorrem nessa região. O material adotado para o parafuso é o aço ck 10, conforme Heinzt (2005, p. 369), sua curva de escoamento é expressa por:

Quanto ao ferramental, foi considerado metal duro na confecção das pastilhas dos martelos e núcleos de matrizes, fixando assim o coeficiente de atrito (µ) em 0,08. O mesmo procedimento tambem foi adotado na simulação pelo FEM.

Definição da força axial no forjamento do primeiro estágio

• Método dos tubos - TEP

Nesta etapa, foi considerado o comprimento de 19,06 mm da geratriz para o primeiro recalque. A forma obtida nesta fase foi discretizada em 10 tubos concêntricos e equidistantes, como apresentado na imagem a seguir.

Figura 6 - Discretização do primeiro recalque

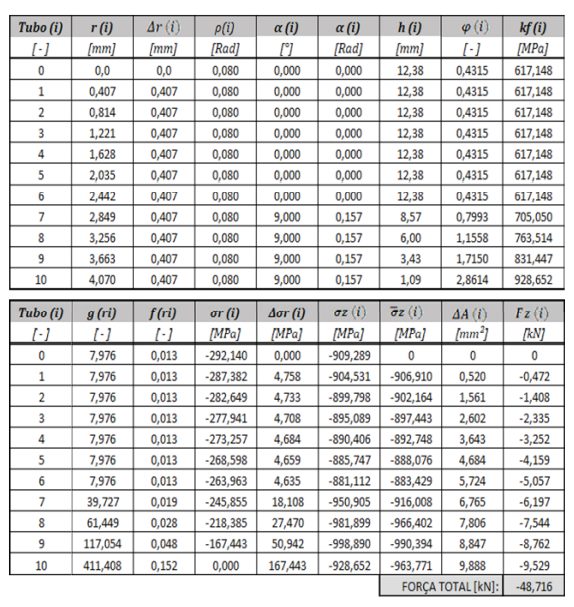

Em seguida foram aplicadas as equações 4 a 14, que representam de forma simplificada a equação 3, para o método dos tubos .

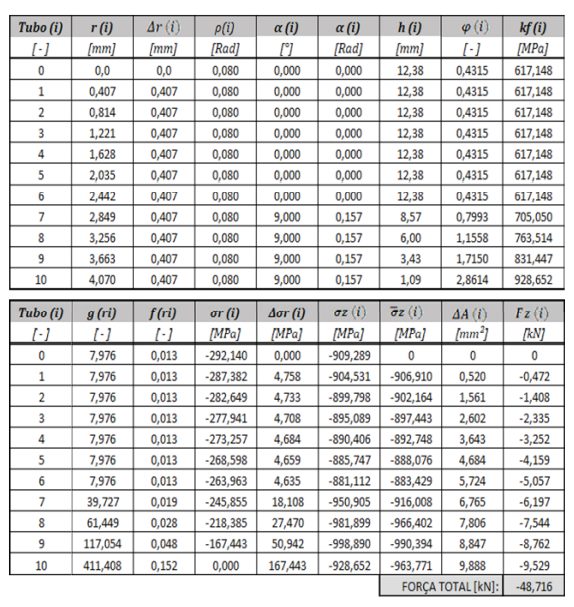

O quadro 1 apresenta os resultados dos cálculos desenvolvidos para cada tubo destacado na figura 6.

Quadro 1 - Cálculos aplicados no primeiro recalque

Após o desenvolvimento das equações em toda a extensão do primeiro recalque, aplicou-se a equação 15, obtendo a força compressiva no forjamento de 48,716 kN, que representa aproximadamente 4,966 toneladas-força.

• Método dos elementos finitos - FEM

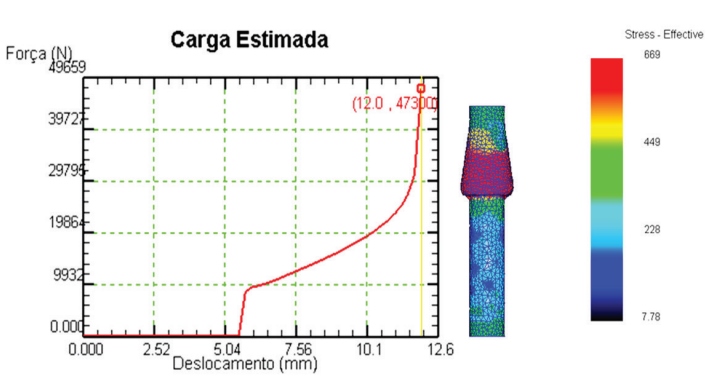

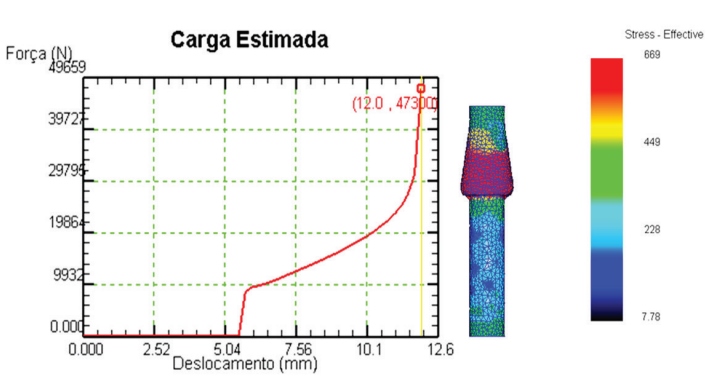

Na simulação do primeiro recalque foram adotados os mesmos parâmetros utilizados nos cálculos pela teoria elementar da plasticidade. A figura 7 mostra em detalhe as tensões equivalentes desenvolvidas nesta etapa do forjamento do parafuso.

Figura 7 - Simulação do primeiro recalque

O gráfico em destaque nesta imagem, mostra a força de compressão em função do deslocamento do martelo, com carga estimada em 47,3 kN, que representa aproximadamente 4,82 toneladas-força. A simulação adotando somente o volume da cabeça do parafuso apresentou valor semelhante.

Definição da força axial no forjamento do segundo estágio

• Método dos tubos - TEP

Nsta etapa foi desenvolvida de forma análoga ao forjamento do primeiro estágio, desta vez foi considerada como geratriz a geometria obtida após o primeiro recalque, desprezando-se o encruamento residual da primeira operação.

Para cálculo da deformação verdadeira (ϕ), assumiu-se as alturas parciais definidas para os dez tubos do primeiro recalque.

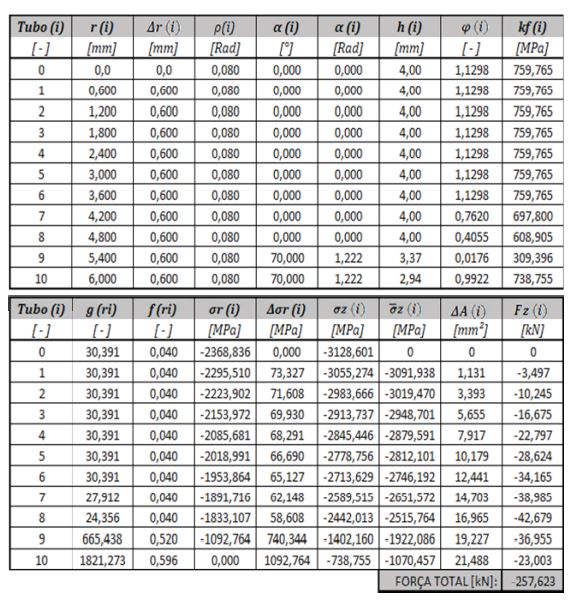

A geometria final da conformação da cabeça do parafuso, foi então discretizada em dez tubos concêntricos e equidistantes, como mostra a imagem a seguir.

Figura 8 - Discretização do segundo recalque

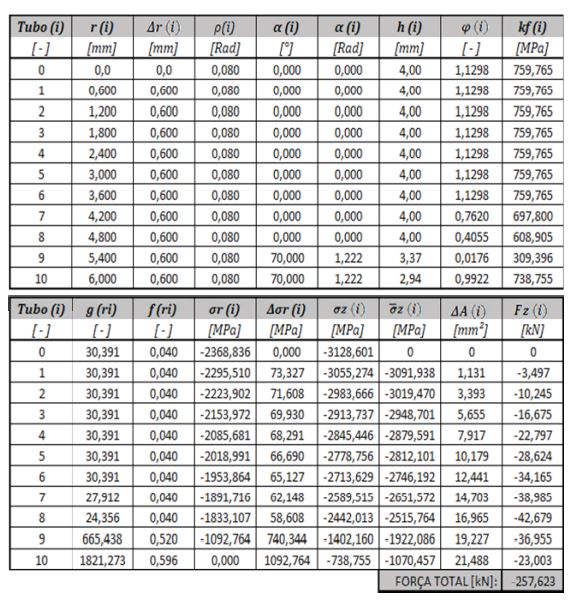

Assim como no cálculo do primeiro estágio, nesta fase foram aplicadas as equações 4 a 14, em cada tubo da geometria, seus resultados são apresentados no quadro 2.

Quadro 2 - Cálculos aplicados no segundo recalque

Após o desenvolvimento das equações em toda a extensão do segundo recalque, aplicou-se a equação 15, obtendo a força compressiva no forjamento de 257,623 kN, que representa aproximadamente 26,261 toneladas-força.

• Método dos elementos finitos - FEM

Na simulação do segundo recalque foram adotados os mesmos parâmetros utilizados nos cálculos pela teoria elementar da plasticidade, mesma geometria para a geratriz e desprezando-se, também, o encruamento residual da primeira operação.

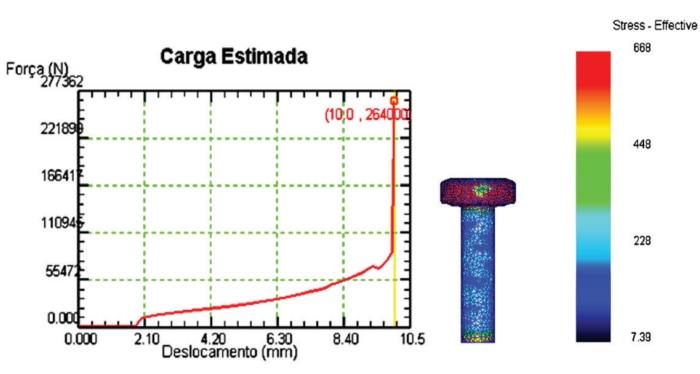

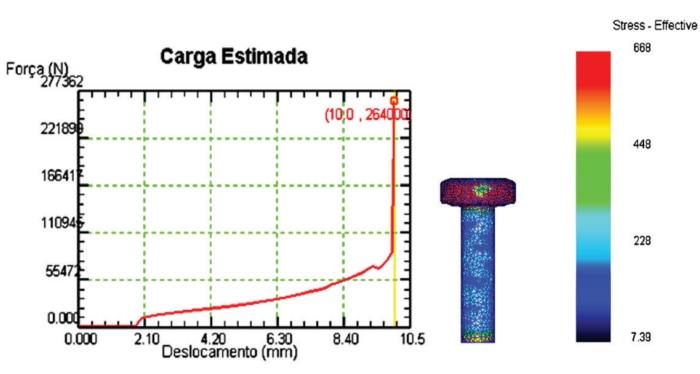

A figura 9 mostra em detalhe as tensões equivalentes desenvolvidas nesta etapa do forjamento do parafuso.

Figura 9 - Simulação do segundo recalque

O gráfico em destaque nesta imagem mostra a força de compressão em função do deslocamento do martelo, com carga estimada em 264 kN, que representa aproximadamente 26,91 toneladas-força. A simulação adotando somente o volume da cabeça do parafuso apresentou valor semelhante.

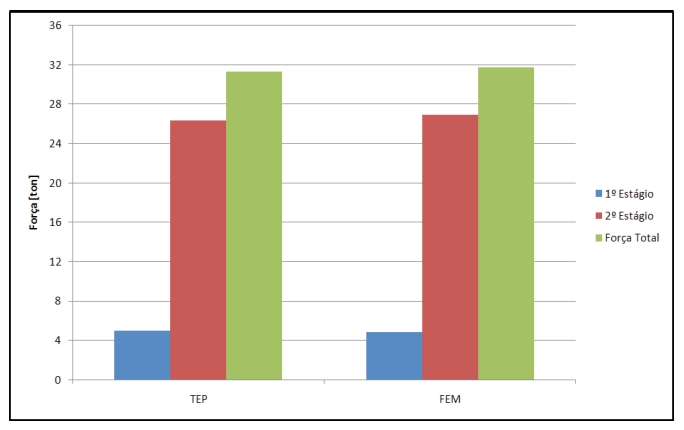

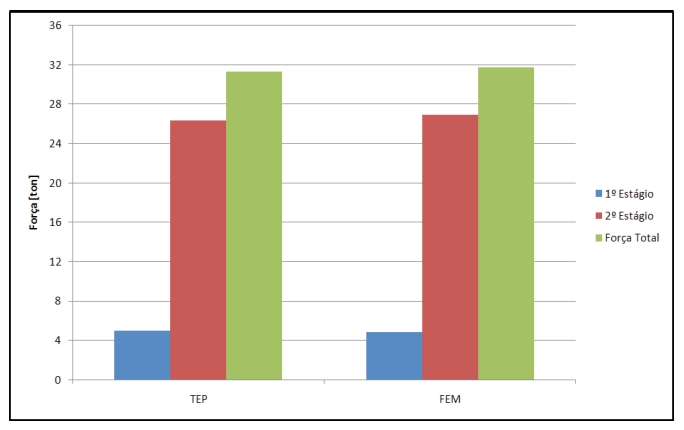

Comparativo dos valores encontrados

De posse dos valores obtidos nos dois métodos de análise, é possível comparar os resultados no gráfico abaixo, onde são apresentados os valores para a força de forjamento em cada estágio e por aritmética, a força total na ordem de 30 toneladas-força, na conformação do parafuso, de acordo com cada método.

Figura 10 - Comparativo entre os métodos de análise

Conclusões

Com base nos valores de força axial obtidos em cada estágio da conformação do parafuso, nos dois métodos de análise, é possível notar a paridade entre os resultados da TEP e do FEM.

Na conformação do primeiro e segundo estágios, a variação da força compressiva foi de aproximadamente 3%, enquanto a variação da força total de forjamento mostrou-se abaixo de 2%, o que pode ser explicado pelo fato da força axial máxima ter variado ora pela TEP, ora pelo FEM. A precisão dos resultados da TEP está diretamente relacionada ao número de divisões ao qual a geometria de análise foi submetida, desta forma é possível que os resultados desta pesquisa sejam refi nados com a utilização de número maior de tubos para cada estágio.

Com o uso da TEP, é possível verificar de forma simples o comportamento das tensões em cada tubo e, consequentemente os esforços sofridos pelo ferramental em um determinado ponto, o que mostra que esta teoria pode se comportar como uma boa ferramenta de análise, e alternativa de baixo custo se comparado ao investimeto em softwares de simulação.

Agradecimentos

Os autores agradecem à contribuição do Dr. Eng. Alberto Moreira Brito e ao Eng. de fixadores José Carlos Benatti.

Referências bibliográficas

BUTTON, S. T. Planejamento do processo e projeto de ferramentas para o forjamento a frio. São Paulo, UNICAMP, 1999. CORRÊA, F. J. Aplicação da teoria elementar da plasticidade e da simulação numérica para forjamento em matriz aberta de eixo vazado. Dissertação de mestrado. UFRGS - PPGEM, Porto Alegre, Rio Grande do Sul, 2014. ]

CORRÊA, F. J.; SCHAEFFER L. Uso do método dos tubos para calcular esforços compressivos no forjamento em matriz fechada. Revista Forge, 2013.

DIN 933: M1,6 to M52 hexagon head screws threaded up to the head - Product grades A and B. Berlim, Alemanha, 1987.

HEINZ T. Metal Forming Practise. Dresden, Alemanha, 2005.

MARQUES, A. S. Estudo do forjamento de peças vazadas a partir de geratriz tubular. Dissertação de mestrado. UFRGS - PPGEM, Porto Alegre, Rio Grande do Sul, 2013. MARQUES, A. S.; et al. Análise numérica e analítica do forjamento a quente em matriz fechada para a fabricação de um flange de Al 6351. XVII SENAFOR - Conferência Internacional de Forjamento, Porto Alegre, Rio Grande do Sul, 2013.

SANTOS, G.G. Análise teórica de tensões distribuídas em carcaça de matriz de forjamento a frio. Revista do Parafuso, 2020.

SCHAEFFER, L. Conformação mecânica. Ed. Imprensa Livre, 2004.

SCHAEFFER, L. FORJAMENTO - Tecnologia do processo. Ed. Imprensa Livre, 2020.

SCHAEFFFER, L. Introdução ao projeto de ferramentas para forjamento a quente em matriz fechada. Revista Ferramental, 2006.

SCHAEFFER, L.; ROCHA A. S. Conformação mecânica - Cálculos aplicados em processo de fabricação. Ed. Imprensa Livre, 2020

Genival Gonçalves Santos

Engenheiro mecânico pelo Centro Univer. Una, Contagem, MG. Há 18 anos na indústria de fixadores, dos quais 16 são na Acument Brasil Sistemas de Fixação S.A, planta de Contagem, MG. Nessa empresa acumula 11 anos de atuação em ferramentaria, com fabricação e montagem de matrizes para fabricação de fixadores. genivalgoncalves@hotmail.com

Lírio Schaeffer

Professor, doutor, engenheiro, responde pela coordenação do Laboratório de Transformação Mecânica (LdTM), da Universidade Federal do Rio Grande do Sul (UFRGS), além de presidir o Senafor, seminário internacional de tecnologias de forjamento metálico. schaefer@ufrgs.br

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102