Artigos

Avaliação do percentual de austenita retida no aço inoxidável martensítico din 1.4110 com diferentes intervalos de tempo entre o tratamento de têmpera e criogenia

Mestrando em Minas, Metalurgia e Materiais pela UFRGS, engenheiro Fábio Júnior Meurer apresenta artigo em duas partes

Resumo

Este trabalho tem por objetivo avaliar o percentual de austenita que se retêm na matriz do aço DIN 1.4110, seguinte aos processos de têmpera e criogenia em função da alternância do intervalo de tempo entre os dois tratamentos térmicos. Para isso, amostras do aço foram tratadas termicamente em um forno de 7 estágios com atmosfera controlada e resfriamento acelerado para realização da têmpera. Definiu-se 4 intervalos diferentes entre os tratamentos térmicos: imediatamente, 6, 12 e 24 horas após a têmpera. Realizou-se o tratamento criogênico com os mesmos parâmetros em todas as amostras. Foram utilizados ensaios de dureza e metalografia a fim de caracterizar a liga e o ensaio de difração de raios X para avaliar a quantidade de austenita retida nas amostras. Os resultados obtidos apontam que o tempo de espera entre tratamentos reflete diretamente nos percentuais de austenita retida no aço. Como extremos do ensaio, obteve-se o percentual de 23,6% para criogenia feita 24 horas após o tratamento de têmpera; já para o tratamento criogênico feito imediatamente após a tempera, atingiu-se o percentual de 11,9 por cento. (Foto - Fábio Júnior Meurer)

Este trabalho tem por objetivo avaliar o percentual de austenita que se retêm na matriz do aço DIN 1.4110, seguinte aos processos de têmpera e criogenia em função da alternância do intervalo de tempo entre os dois tratamentos térmicos. Para isso, amostras do aço foram tratadas termicamente em um forno de 7 estágios com atmosfera controlada e resfriamento acelerado para realização da têmpera. Definiu-se 4 intervalos diferentes entre os tratamentos térmicos: imediatamente, 6, 12 e 24 horas após a têmpera. Realizou-se o tratamento criogênico com os mesmos parâmetros em todas as amostras. Foram utilizados ensaios de dureza e metalografia a fim de caracterizar a liga e o ensaio de difração de raios X para avaliar a quantidade de austenita retida nas amostras. Os resultados obtidos apontam que o tempo de espera entre tratamentos reflete diretamente nos percentuais de austenita retida no aço. Como extremos do ensaio, obteve-se o percentual de 23,6% para criogenia feita 24 horas após o tratamento de têmpera; já para o tratamento criogênico feito imediatamente após a tempera, atingiu-se o percentual de 11,9 por cento. (Foto - Fábio Júnior Meurer)

Introdução

As propriedades com maior relevância retratadas pela literatura relacionada à inserção da etapa de criogenia são: aumento da resistência ao desgaste [1, 2, 3, 4, 5, 6], aumento da tenacidade [7], e aumento na dureza [6, 8, 9], podendo o aumento na dureza ser maior para temperaturas subzero do que para temperaturas criogênicas [2, 3]. O tratamento criogênico é usualmente classificado por duas categorias: tratamento criogênico superficial (SCT - 193 K) ou tratamento criogênico profundo (DCT - 77 K) [10].

Conhecido como tratamento subzero, este procedimento consiste no resfriamento da amostra até a temperatura de -80ºC e tem por objetivo a transformação da austenita retida após a têmpera e a melhoria na estabilização da martensita [11]. A precipitação da martensita em temperaturas criogênicas ocasiona precipitados de carbonetos ultrafinos conhecidos como carbonetos η(eta) no revenido, sendo que estes carbonetos são responsáveis pelas alterações nas propriedades mecânicas do aço [12].

A austenita retida no aço é sensível à transformação em martensita nas operações de ordem de 273 K a 193 K, sendo que, entre 193 K e 77 K, somente um percentual muito pequeno de austenita se transforma [13]. O tempo de espera pós-tratamento térmico e pré-tratamento criogênico altera propriedades metalúrgicas do material. Neste contexto, o presente artigo busca avaliar propriedades alteradas, com enfoque na variação do percentual austenítico do aço DIN 1.4110, pela variação do tempo de espera entre os tratamentos de têmpera e criogenia.

Utiliza-se o aço inoxidável martensítico DIN 1.4110 extensivamente em cutelaria geral devido à sua alta resistência à corrosão e mecânica, tal como alta dureza e resistência ao desgaste [14]. No momento que esferoidizado, o aço inoxidável DIN 1.4110 mostra uma microestrutura que consiste em carbonetos esferoidizados dispersos em uma matriz ferrítica e resulta em uma dureza média de 200 HV [15, 16].

Procedimentos metodológicos

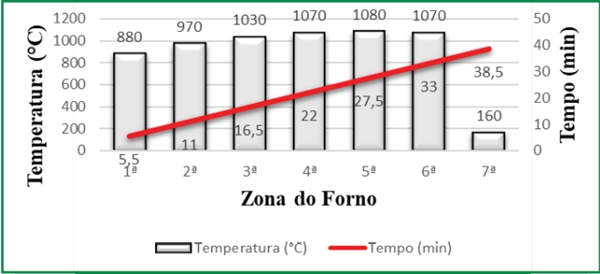

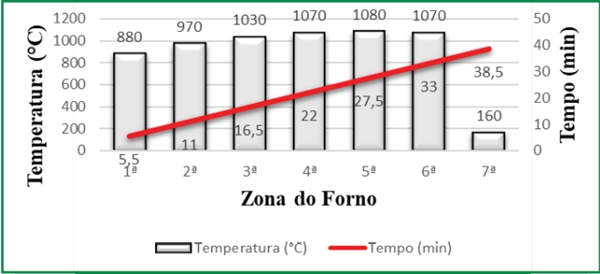

Como etapa inicial, dimensiona-se, amostras de uma bobina de aço DIN 1.4110, com geometria especificada em desenho técnico. Após a etapa de corte, direcionou-se as amostras à etapa de tratamento térmico. Utilizou-se nesta etapa o forno com 7 estágios. As peças são transportadas em uma câmara interna do forno. Realiza-se a movimentação das peças por meio de uma esteira.

Na parte externa da câmara, a ação de aquecimento é gerada por 12 queimadores, sendo que estes estão dispostos com o mesmo distanciamento entre eles, distribuídos ao longo dos 6 primeiros estágios. Utiliza-se estas primeiras 6 zonas do forno para elevar a temperatura do material até a temperatura de austenitização.

No último setor do forno, resfria-se bruscamente as amostras por meio da ação de um turbo ventilador aliado a pulverização de uma solução contendo 60% de nitrogênio e 40% hidrogênio. O fluxo da mistura de nitrogênio e hidrogênio além de operar como constituinte de refrigeração para a formação da martensita no processo de têmpera, opera também como elemento de limpeza da atmosfera do forno.

A limpeza ocorre através do araste de oxigênio para parte externa do mesmo - tanto pela entrada do forno como pela saída, e pela própria solução formada pelos gases, que reagem com os óxidos presentes no aço. O intuito de se remover o oxigênio do forno se dá pela prevenção da adição de carepa ou aparição de porosidades na superfície das amostras, além da redução de óxidos já existentes nas peças. A configuração de tempos em cada zona do forno apresenta-se na figura 1.

Figura 1: Temperatura e tempo em cada zona do forno de têmpera

Após a etapa de tratamento térmico de têmpera, subdividiu-se as amostras em 4 grupos. A fim de melhor identificação, numerou-se as peças por meio de turbina pneumática.

•1° grupo: Tratamento criogênico realizado imediatamente após o tratamento térmico.

•2° grupo: Tratamento criogênico realizado 6 horas após o tratamento térmico.

•3° grupo: Tratamento criogênico realizado 12 horas após o tratamento térmico.

•4° grupo: Tratamento criogênico realizado 24 horas após o tratamento térmico.

Utilizou-se o processo de criogenia raso, realizado a -80 °C, pelo método de nebulização direta. O equipamento utilizado é do modelo Cryo Ap 700, produzido pela empresa Air Products, que utiliza o nitrogênio como principal insumo. Nele utiliza-se um sistema de nebulização: um controlador de temperatura, válvulas de passagem de nitrogênio vaporizado, ventiladores para homogeneização da temperatura e uma câmara devidamente isolada. O tempo de execução do tratamento criogênico foi de 20 minutos em uma temperatura estável de -80 °C.

Preparação de amostras

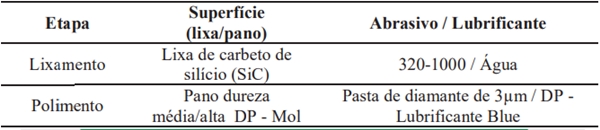

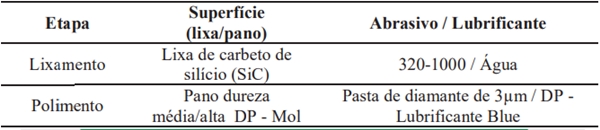

Após os processos de tratamentos térmicos e criogenia, trabalhou-se nas amostras a fim de deixá-las apropriadas para posteriores análises. Nesta etapa, dimensionou-se as amostras, por meio de cortes, para possibilitar o trabalho com as mesmas em ensaios laboratoriais. Para que se manuseie as amostras do aço facilmente, elas são embutidas em uma bucha de resina termo fixa fenólica, comercialmente conhecida como baquelite. Realizou-se o procedimento de embutimento nas amostras na embutidora LaboPress-3 da Struers. Logo se inicia o processo de lixamento e polimento, para que a superfície da amostra seja livre de riscos indesejáveis. Para as etapas de lixamento e polimento, os principais parâmetros estão apresentados na tabela 1. Usou-se como equipamento para lixar as amostras, a politriz DP-10 da Struers.

Tabela 1: Etapas da preparação metalográfica das amostras de 1.4110

O processo de lixamento é feito por lixas movimentadas mecanicamente, sendo estas com granulometria de 320 a 1000 (variação do grão), partindo da mais grossa até a mais fina, tomando o cuidado de alterar a direção do lixamento e lavando as amostras a cada troca de lixa. Após inicia-se o polimento onde os discos são cobertos por panos onde são depositados os abrasivos.

Ensaio de dureza Rockwell

O ensaio baseia-se na medição da profundidade de penetração gerada sob ação de um penetrador. Aspectos como rapidez de execução, maior exatidão e pequeno tamanho da impressão são característicos deste ensaio. O ensaio de dureza Rockwell é normalizado pela ASTM E18-11 (2008) (Standard methods for Rockwell hardness and Rockwell superficial hardness of metallic materials).

Trabalha-se a superfície da peça por meio de limpeza, secagem e posicionamento da mesma de maneira perpendicular ao penetrador do equipamento. Inicia-se o processo, liberando-se uma pré-carga sobre a peça; a pré-carga é necessária para eliminar a ação de defeitos superficiais, ajudar na fixação da amostra no suporte da máquina e para causar uma pequena deformação permanente na peça, para que se evite erros provenientes da deformação plástica [17]. Aplicou-se a pré-carga (10kgf) num tempo de aproximadamente 2 segundos, e após, conforme recomendado, aplicou-se a carga total (150kgf) num período de aproximadamente 7 segundos. A carga é proposta na região central da peça.

Utilizou-se um indentador de formato cônico com angulação 120° elaborado em diamante. A profundidade que o penetrador atinge é convertida diretamente pelo equipamento a um número arbitrário que apresenta-se no seu próprio visor (conforme figura 2). Desprezou-se a primeira leitura, que serviu apenas para a acomodação do penetrador em cada amostra.

Figura 2: Durômetro Rockwell com carga aplicada sobre amostra

O procedimento do ensaio de dureza resume-se conforme a descrição a seguir:

•1° passo: Aproximar a superfície do corpo de prova no penetrador do equipamento;

•2° passo: Aplicar ao corpo de prova a pré-carga do equipamento;

•3° passo: Liberar a carga até o ponteiro estabilizar;

•4° passo: Fazer a leitura do valor indicado no mostrador a partir da escala apropriada e remover a carga.

Difração de Raios X

Com as amostras elaboradas, direciona-se as mesmas para a análise por difração de raios X. Utilizou-se o difratômetro Seifert Charon XRD M – Research Edition, nele a produção dos raios X é decorrente da interação entre os elétrons acelerados provindos do catodo com os elétrons dos átomos do anodo do equipamento. No equipamento, a difração de raios X resulta de um processo em que os raios X são dispersos pelos elétrons dos átomos do material em análise, sem alteração do comprimento de onda. Para análise, utilizou-se a técnica de medição de tensões residuais Bragg-Brentano, que consiste na diferença do caminho percorrido pelo feixe de raios X, que deve ser um número inteiro de comprimento de onda.

Microscopia Óptica

As avaliações por microscopia óptica realizam-se por meio do microscópio óptico da marca Olympus modelo BX60. Avaliou-se amostras nas condições após a realização do lixamento e posterior polimento, conforme comentado anteriormente. Na sequência realizou-se um ataque químico com o Reagente Picral (3 ml solução aquosa saturada de ácido pícrico, 25 ml C2H5OH), afim de revelar a microestrutura do material em análise.

Fábio Júnior Meurer • fabio.meurer@outlook.com.br Mestrando em Minas, Metalurgia e Materiais, Universidade Federal do Rio Grande do Sul.

Thaís Morato Bueno • thais.morato@ufrgs.br Mestrando em Minas, Metalurgia e Materiais, Universidade Federal do Rio Grande do Sul.

Lírio Schaeffer • schaefer@ufrgs.br Doutor em Engenharia, professor titular, Universidade Federal do Rio Grande do Sul.

A última parte deste artigo será publicada em nossa próxima edição.

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 Este trabalho tem por objetivo avaliar o percentual de austenita que se retêm na matriz do aço DIN 1.4110, seguinte aos processos de têmpera e criogenia em função da alternância do intervalo de tempo entre os dois tratamentos térmicos. Para isso, amostras do aço foram tratadas termicamente em um forno de 7 estágios com atmosfera controlada e resfriamento acelerado para realização da têmpera. Definiu-se 4 intervalos diferentes entre os tratamentos térmicos: imediatamente, 6, 12 e 24 horas após a têmpera. Realizou-se o tratamento criogênico com os mesmos parâmetros em todas as amostras. Foram utilizados ensaios de dureza e metalografia a fim de caracterizar a liga e o ensaio de difração de raios X para avaliar a quantidade de austenita retida nas amostras. Os resultados obtidos apontam que o tempo de espera entre tratamentos reflete diretamente nos percentuais de austenita retida no aço. Como extremos do ensaio, obteve-se o percentual de 23,6% para criogenia feita 24 horas após o tratamento de têmpera; já para o tratamento criogênico feito imediatamente após a tempera, atingiu-se o percentual de 11,9 por cento.

Este trabalho tem por objetivo avaliar o percentual de austenita que se retêm na matriz do aço DIN 1.4110, seguinte aos processos de têmpera e criogenia em função da alternância do intervalo de tempo entre os dois tratamentos térmicos. Para isso, amostras do aço foram tratadas termicamente em um forno de 7 estágios com atmosfera controlada e resfriamento acelerado para realização da têmpera. Definiu-se 4 intervalos diferentes entre os tratamentos térmicos: imediatamente, 6, 12 e 24 horas após a têmpera. Realizou-se o tratamento criogênico com os mesmos parâmetros em todas as amostras. Foram utilizados ensaios de dureza e metalografia a fim de caracterizar a liga e o ensaio de difração de raios X para avaliar a quantidade de austenita retida nas amostras. Os resultados obtidos apontam que o tempo de espera entre tratamentos reflete diretamente nos percentuais de austenita retida no aço. Como extremos do ensaio, obteve-se o percentual de 23,6% para criogenia feita 24 horas após o tratamento de têmpera; já para o tratamento criogênico feito imediatamente após a tempera, atingiu-se o percentual de 11,9 por cento.