Entrevista

Rubens Cioto, diretor técnico do Centro Tecnológico de Fixação

Completando 50 anos de atividade profissional, "Rubão" lidera uma equipe de experts em tecnologia em uniões aparafusadas

Em atividades desde 2005, o Centro Tecnológico de Fixação (CTF) – nome adotado em 2017 quando ainda era denominado como Bolted Connetions Technologies (BCT) – é uma combinação de consultoria técnica e atividades laboratoriais atuante em investigações de falhas, pesquisa e desenvolvimento envolvendo uniões aparafusadas. Localizado em Sorocaba, SP, o CTF opera com uma equipe de renome, capitaneada por Rubens Cioto que é a maior autoridade no Brasil envolvendo fixação industrial no campo metalmecânico.

Em atividades desde 2005, o Centro Tecnológico de Fixação (CTF) – nome adotado em 2017 quando ainda era denominado como Bolted Connetions Technologies (BCT) – é uma combinação de consultoria técnica e atividades laboratoriais atuante em investigações de falhas, pesquisa e desenvolvimento envolvendo uniões aparafusadas. Localizado em Sorocaba, SP, o CTF opera com uma equipe de renome, capitaneada por Rubens Cioto que é a maior autoridade no Brasil envolvendo fixação industrial no campo metalmecânico.

Habitualmente, Cioto diz que o CTF opera com “diversos faroletes”, ou seja, seu know-how de meio século somado ao da sua equipe começa desde o chão de fábrica de fixadores, a partir do arame e de matéria-prima similar, passando por todas as etapas até o processo de aplicação no cliente final, tal como uma montadora automotiva. Outros faroletes se encontram nos processos de aplicação, no tipo de aperto indicado, como proceder na fixação em zonas de grande vibração, de altas temperaturas e por aí vai...

No bate papo a seguir com o “Rubão” questionamos sobre alguns pontos técnicos desse segmento, no Brasil e no mundo, e como isso vem se desenvolvendo em direção às próximas décadas, especialmente na fixação de veículos automotores, onde se encontram os sistemas de fixação mais e críticos.

Boa leitura!!!

Há quantos anos você lida com a fixação e em quais empresas e setores já passou?

Atuo na área desde janeiro de 1970. Iniciei minha carreira na Cimaf (aços), em Osasco (aços hoje sob controle da Belgo Bekaert). Em 1974 ingressei na Metalac (fixadores), onde trabalhei até 2005. Ao sair juntei-me com dois colegas de Metalac, André Collares e César Zuffo, para criarmos o BCT, rebatizado de CTF desde 2017, quando montamos um moderno laboratório, instalado na cidade de Sorocaba, SP, iniciando uma nova etapa, com novos desafios.

O que é o CTF? Já considera ele suficientemente conhecido no Brasil?

Ele é uma combinação de laboratório de ensaios e uma consultoria na área de uniões aparafusadas. Seus objetivos se dividem em operar em conjunto com seus clientes e manter uma sólida cooperação em engenharia, pesquisa & desenvolvimento e inovações tecnológicas no que abrange cálculo e dimensionamento de uniões aparafusadas, bem como na atuação em todos os estágios de processos de fabricação, desde a definição dos materiais, sequência de estampagem, rolagem de rosca, tratamentos térmico e superficial até a definição dos parâmetros de controle de qualidade, elaboração de projetos de ferramentas, além das definições de técnicas de montagens aplicadas às linhas de produção e especificação de parâmetros de aperto e controle. Também somos especialistas em análise de falhas, ocorram elas nas linhas de montagens dos usuários e/ou no campo, inclusive para suporte de eventuais recalls.

Podemos nos considerar razoavelmente bem conhecidos no Brasil. Porém, estamos trabalhando duro para elevar esse patamar.

Se você recomeçasse hoje num novo negócio, poderia ser uma fábrica de parafusos e similares? Vale a pena no Brasil?

Existem alguns setores específicos que, ainda atualmente, tem potencial para dar um retorno adequado aos investimentos.

Muitas fábricas de fixadores não precisam de alta performance tecnológica por não envolverem grandes riscos, tal como na fixação moveleira. Já automóveis a coisa muda de figura. Quem são os grandes fabricantes de fixadores no Brasil, do ponto de vista de alta tecnologia?

Como você mesmo citou, para vários segmentos o nível de solicitação no qual o parafuso estará submetido é extremamente baixo, como no campo moveleiro, e neste caso as preocupações ligadas à matéria prima, ao processo de estampagem, qualidade rosca, tratamento térmico são minimizadas. Porém, não só na indústria automobilística, mas também nas construções mecânicas, na área de energia eólica, por exemplo, as coisas mudam de figura. Se servimos a indústria automobilística para atender requisitos de performance, controle de emissões, aumento de potência, redução de peso e níveis de garantia, as solicitações nos fixadores aumentam brutalmente. Mudanças radicais foram introduzidas não só nas normas internacionais, mas também em normas específicas das montadoras. Isso levou à segmentação do setor, criando nichos específicos. Se analisarmos o cenário de 1960 ou 1970 o que se observava no mundo eram grandes fabricantes produzindo elementos roscados de todas as configurações, de A à Z, e todos seguiam as normas, diferenciando entre eles um maior ou menor rigor no atendimento as mesmas. A partir do entendimento, tardio, da importância e influência dos fixadores, em função da aplicação dos critérios contidos na VDI 2230, alguns fabricantes passaram a agir junto às montadoras desenvolvendo fixadores para aplicações específicas. Ou seja, passaram a “olhar do outro lado do balcão”. Desde então, o CTF classifica esses parafusos da indústria automobilística, de veículos leves a pesados, em 3 diferentes categorias, as quais costumamos nos referir como Classe A, Classe B e Classe C. Estas classificações se dão em função das solicitações dos fixadores nos veículos em que são montados.

Se servimos a indústria automobilística para atender requisitos de performance, controle de emissões, aumento de potência, redução de peso e níveis de garantia, as solicitações nos fixadores aumentam brutalmente. Mudanças radicais foram introduzidas não só nas normas internacionais, mas também em normas específicas das montadoras. Isso levou à segmentação do setor, criando nichos específicos. Se analisarmos o cenário de 1960 ou 1970 o que se observava no mundo eram grandes fabricantes produzindo elementos roscados de todas as configurações, de A à Z, e todos seguiam as normas, diferenciando entre eles um maior ou menor rigor no atendimento as mesmas. A partir do entendimento, tardio, da importância e influência dos fixadores, em função da aplicação dos critérios contidos na VDI 2230, alguns fabricantes passaram a agir junto às montadoras desenvolvendo fixadores para aplicações específicas. Ou seja, passaram a “olhar do outro lado do balcão”. Desde então, o CTF classifica esses parafusos da indústria automobilística, de veículos leves a pesados, em 3 diferentes categorias, as quais costumamos nos referir como Classe A, Classe B e Classe C. Estas classificações se dão em função das solicitações dos fixadores nos veículos em que são montados.

Para a indústria automobilística os fabricantes que são capazes de fornecer o nicho mais específico na Classe C – parafusos de aplicações críticas, tais como em biela, mancal, cabeçote e volante, entre outros – considerando parque industrial e laboratório, dispomos atualmente apenas três a quatro fabricantes no Brasil, nesse nível.

Os recalls de fixação estão diminuindo ou não? Fale sobre.

Acredito que os números de recalls se têm mantido estáveis nos últimos 5 anos, especificamente para fixações. A principal causa dessas convocações está ligada a projeto e método de aperto, principalmente pelos efeitos colaterais e devido ao fato de quase sempre não haver as devidas preocupação com as influências das deformações plásticas e elásticas que os fixadores provocam em suas vizinhanças de atuação. O Que difere a fadiga de um fixador entre outros materiais metálicos?

Um parafuso pode ser considerado como uma barra entalhada, sendo os entalhes as roscas. Neste caso, nos referimos a resistência à fadiga de um fixador como endurance limit, o que basicamente é a sua capacidade de suportar, diante de uma carga média, tensões aplicadas por uma carga variável sem a ocorrência de início de trinca para um dado número de ciclos. Este endurance limit depende de vários fatores em maior ou menor escala, principalmente aos ligados à rosca, como dimensões do raio no fundo do filete, qualidade e controle de desgaste do pente e pressão de laminação. Considerando uma mesma bitola (M10) fabricada por materiais diferentes, como por exemplo um dado aço e um alumínio, diante de cargas médias apropriadas o endurance limit é de +/- 50 MPa para o aço, e de +/- 15 MPa para o alumínio.

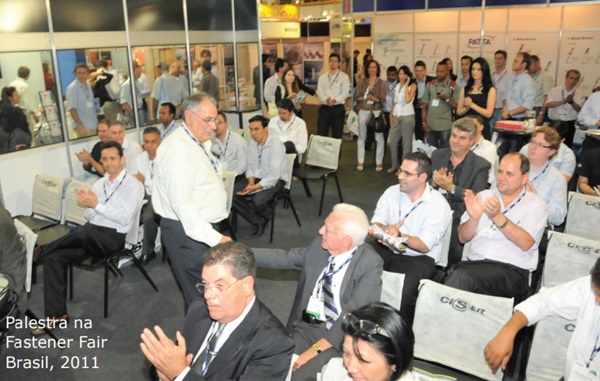

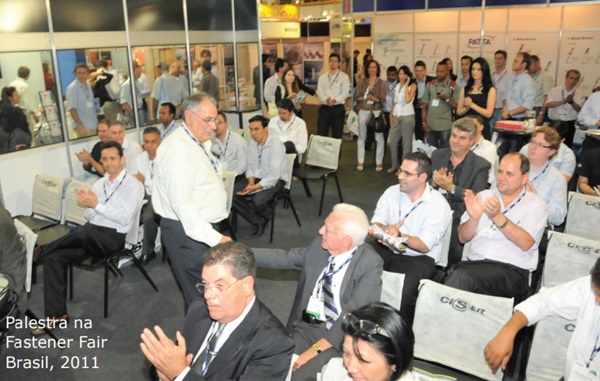

Sua palestra em 2011 na feira Fastener Fair Brasil vai completar dez anos em 2021. Na ocasião você traçou um comparativo de evolução de motores entre 1975 e 2010. Mudou algo?

Da palestra que ministrei em 2011 na Fastener Fair Brasil até hoje não ocorreram grandes mudanças no geral, porém, principalmente em motores diesel, os componentes passaram a ser mais solicitados, levando em alguns casos a necessidade de aplicação de fixadores com tratamento térmico por austêmpera.

Como enxerga os próximos dez e vinte anos para o setor, com carros elétricos e híbridos?

A medida que os carros elétricos vão aumentando sua participação no mercado, com a consequente redução de motores à combustão interna, o número de parafusos de aplicação crítica irá continuar se reduzindo, em especial no caso dos motores à combustão interna, porém, não para os demais componentes. Entretanto, no caso dos demais componentes, os carregamentos podem ser até superiores em comparação aos atuais, por exemplo: suspensão, freio e coxim. Por outro lado, isso deve ocorrer primeiramente na Europa e demais países mais desenvolvidos, e muito lentamente nos países emergentes. Em função disso, acredito que ainda teremos uns 15 a 20 anos de desenvolvimento para motores a combustão interna, com a vantagem que estes centros de desenvolvimentos irão migrar, principalmente, para o Brasil e Índia. No caso específico do Brasil ainda contamos com o Etanol.

O Brasil terá espaço no setor de alta tecnologia, como no aeroespacial?

Fabricar parafusos para o setor aeroespacial é bastante complicado, porém acredito na possibilidade, mirando no exemplo atual da Metalac, tema abordado neste mesmo espaço de entrevista, em 2019.

Podemos esperar um compartilhamento desse know-how em artigos?

Sem dúvidas. Considero essencial o trabalho realizado pela Revista do Parafuso, pois é uma forma única na divulgação de notícias e tendências nesta área tão importante para todos nós.

Rubens Cioto

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 Em atividades desde 2005, o Centro Tecnológico de Fixação (CTF) – nome adotado em 2017 quando ainda era denominado como Bolted Connetions Technologies (BCT) – é uma combinação de consultoria técnica e atividades laboratoriais atuante em investigações de falhas, pesquisa e desenvolvimento envolvendo uniões aparafusadas. Localizado em Sorocaba, SP, o CTF opera com uma equipe de renome, capitaneada por Rubens Cioto que é a maior autoridade no Brasil envolvendo fixação industrial no campo metalmecânico.

Em atividades desde 2005, o Centro Tecnológico de Fixação (CTF) – nome adotado em 2017 quando ainda era denominado como Bolted Connetions Technologies (BCT) – é uma combinação de consultoria técnica e atividades laboratoriais atuante em investigações de falhas, pesquisa e desenvolvimento envolvendo uniões aparafusadas. Localizado em Sorocaba, SP, o CTF opera com uma equipe de renome, capitaneada por Rubens Cioto que é a maior autoridade no Brasil envolvendo fixação industrial no campo metalmecânico.