Artigos

Desenvolvimento e modelagem da instalação de Elementos de Fixação em chapas metálicas, sem necessidade de um processo preliminar – Parte 1

Engenheiro mecânico da Turquia apresenta estudo que investigou a instalação de um parafuso de aço médio carbono em uma chapa de liga de alumínio por meio de análise de elementos finitos

Esta edição traz a primeira parte do estudo elaborado por esse engenheiro mecânico e mestre em Engenharia e Desenvolvimento de Negócios, da cidade de Bursa, Turquia. Este trabalho envolveu a cooperação dos nossos colegas da Turquia, os jornalistas Nurcan Donmez e Ali Baysal, da publicação impressa e eletrônica Fastener Eurasia Magazine. Por sua vez, o Dr. Roberto Garcia fez toda avaliação e tradução do material a seguir. (Na Foto - Süleyman Kahraman)

Esta edição traz a primeira parte do estudo elaborado por esse engenheiro mecânico e mestre em Engenharia e Desenvolvimento de Negócios, da cidade de Bursa, Turquia. Este trabalho envolveu a cooperação dos nossos colegas da Turquia, os jornalistas Nurcan Donmez e Ali Baysal, da publicação impressa e eletrônica Fastener Eurasia Magazine. Por sua vez, o Dr. Roberto Garcia fez toda avaliação e tradução do material a seguir. (Na Foto - Süleyman Kahraman)

Sumário

Muitas indústrias desenvolvem projetos inovadores devido aos efeitos do aumento das condições de concorrência, com o desenvolvimento de materiais e novas tecnologias de fabricação, mudança de regulamentos e/ou legislação etc. Portanto, as peças fabricadas em plástico, compósito, ligas leves e aços são cada vez mais utilizadas nas juntas em um produto final, especialmente no setor automotivo, de aviação, indústrias da linha branca etc. Como resultado dessas condições, a junção dessas peças de vários materiais se torna um problema.

Neste estudo, um novo método foi investigado para a instalação de um parafuso de aço médio carbono em uma chapa de liga de alumínio. Para fornecer uma solução industrial, um determinado critério de projeto foi estabelecido e o processo projetado foi aprimorado por meio da análise de elementos finitos. Ao mesmo tempo, os dados obtidos da análise de elementos finitos foram apoiados por estudos experimentais.

Introdução

Fixadores ou técnicas de fixação existem em quase todos os produtos que observamos diariamente. As técnicas de fixação ou apenas fixação são usadas em um produto para união perene ou desmontável de uma ou mais peças no produto. A função dos elementos de fixação ou das técnicas de fixação é determinada pelo "designer" ou desenvolvedor do produto, dependendo de vários critérios, como capacidade de suporte de carga, métodos de processo de produção, custo, etc.

Quando a questão acima mencionada é levada em consideração para a instalação permanente de um parafuso fabricado em aço, para aplicação em chapas metálicas de ligas de alumínio, geralmente dois métodos são comumente usados: i) método de soldagem convencional e ii) técnicas de auto-rebitamento.

Os métodos de soldagem convencionais são geralmente usados para a instalação de fixadores em chapas metálicas feitas de materiais semelhantes e geralmente são utilizados em produções em série como na indústria automotiva.

Porém, nos casos de instalação de materiais diferentes, como parafusos de aço e chapas metálicas de ligas de alumínio, os métodos de soldagem não podem se apresentar como uma boa solução, pois a diferença entre o ponto de fusão de ambos os materiais é muito alta para este tipo de processo [1-2].

Portanto, o material do parafuso também deve ser escolhido como alumínio para instalação pelo método de soldagem. Entretanto, o preço unitário do parafuso será extremamente elevado, e isso não será uma solução economicamente viável. Além disso, o óxido de alumínio existente na superfície do material e outros parâmetros de soldagem também aumentam a comple xidade deste processo [3]. Além disso, após a operação de soldagem teremos uma a zona afetada pelo calor e alguns problemas mecânicos podem ser observados nessa área [4].

O método de auto-rebitamento foi desenvolvido para a instalção de materiais não similares. Portanto, o caso discutido acima pode ser resolvido por meio deste método, em vez de métodos de soldagem. No método de autorebite, um fixador é instalado na chapa metálica, a qual é perfurada preliminarmente para um furo ou para uma determinada forma, por aplicação de uma dada força.

Durante a aplicação da força, o fixador ou a chapa serão submetidos à deformação plástica.. Como resultado desta deformação, a chapa e o fixador ficarão presos resultando numa ligação de forma entre este par, de modo a se obter instalação que resista à força de remoção, quer seja axial e/ou momento torsor [5].

Nenhum materiial adicional ou calor se faz necessário para este método. Portanto, ele fornece uma solução econômica em termos de investimento e custo de operação, quando comparado aos métodos de soldagem [6]. Por outro lado, neste método não são formados gases nocivos durante o processo, portanto a técnica de autorebite é uma método ecológico.

Neste estudo, o objetivo é desenvolver um novo método baseado na técnica de auto-rebitagem. As principais diferenças entre o novo método e o método atual são: a) nenhuma preparação preliminar de furos ou outras formas será necessária para o novo método, para que a eficiência do processo seja aumentada. e b) a espessura da parede da chapa permanecerá a mesma após a instalação do fixador, de modo que o uso de material adicional, como gaxeta ou espuma para aplicação à prova de vazamentos, não será mais necessário, para que seja criada uma solução econômica para uma área especialmente à prova de vazamentos. . Nesse sentido, o estágio de desenvolvimento e aprimoramento desse processo patenteado é revisado no escopo deste documento.

Durante a fase de desenvolvimento, foram utilizadas ferramentas de engenharia auxiliadas por computador e também o estudo foi apoiado por meio de estudos experimentais. Como resultado, tentou-se criar um método que possa ser utilizado nas indústrias atuais.

Materiais e metodologia

Os principais critérios de projeto do método desenvolvido no escopo deste estudo são: i) o parafuso será instalado diretamente na chapa sem qualquer requisito de operação preliminar, ii). Após a instalação, o par parafuso(s) e chapa(s) fornecerá uma aplicação à prova de vazamentos.

A espessura da chapa é de 2 mm e o material da chapa é de ligas de alumínio AA1050A H14. A bitola do parafuso é M6 e é feito de aço carbono médio AISI1050 e manufaturado por estampagem à frio.

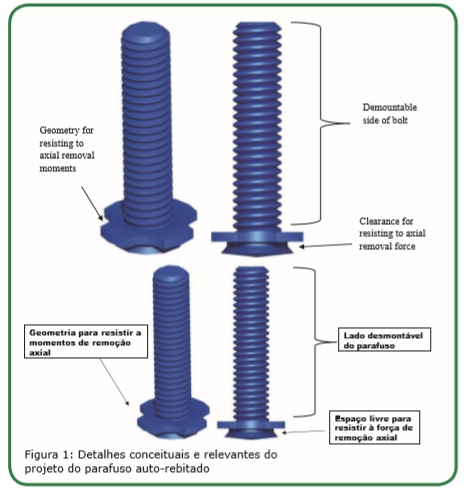

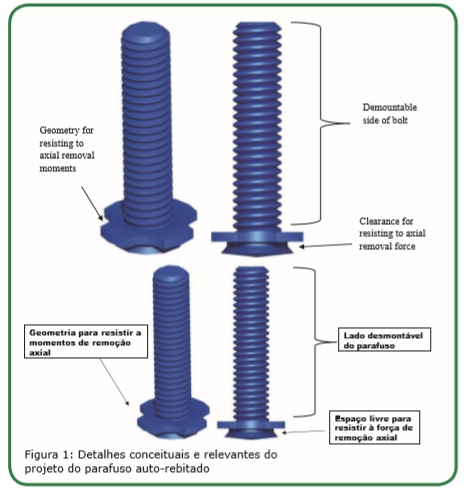

Detalhes conceituais do projeto desenvolvido pertencentes ao parafuso auto-rebitamento são apresentados na Figura-1.

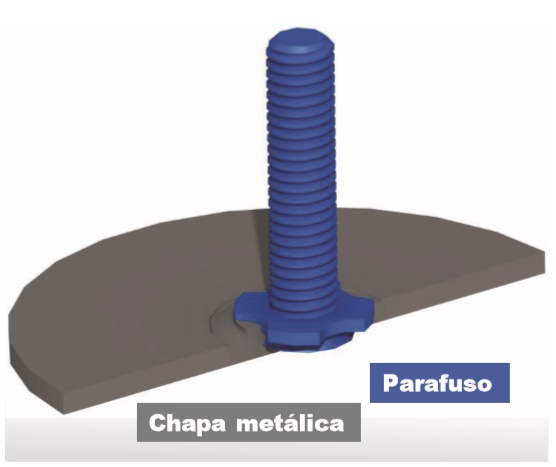

O lado inferior do parafuso é esfericamente projetado para diminuir a superfície de contato entre o parafuso e a chapa. Uma folga na geometria do parafuso é criada. O material durante a deformação fluirá nesta folga e surgirá a forma de ligação entre a chapa e o parafuso, para que o par instalado resista às forças de remoção axial. Da mesma forma, a geometria de meio orifício é criada no lado da cabeça do parafuso e os materiais após a deformação da chapa fluem dessa área, de modo que a resistência da força de remoção axial seja alcançada. Outra função desta cabeça é que a força de instalação será transmitida a partir dessa geometria, de modo que a deformação da chapa metálica inicie e nas etapas seguintes da deformação, a chapa metálica será orientada por meio dessa geometria, em direção à folga criada para a força de remoção axial. Após a instalação, o lado do parafuso com rosca será o ponto desmontável, isto é: uma peça será assentada para o seu aparafusamento e poderá ser apertada por uma porca padrão, de modo que a peça relevante possa ser desmontada também pela desmontagem da porca.

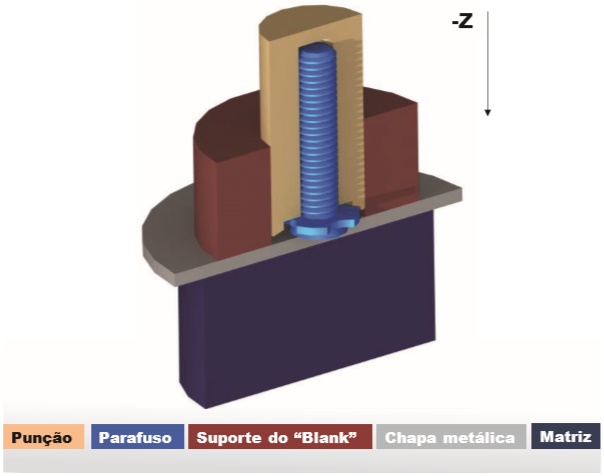

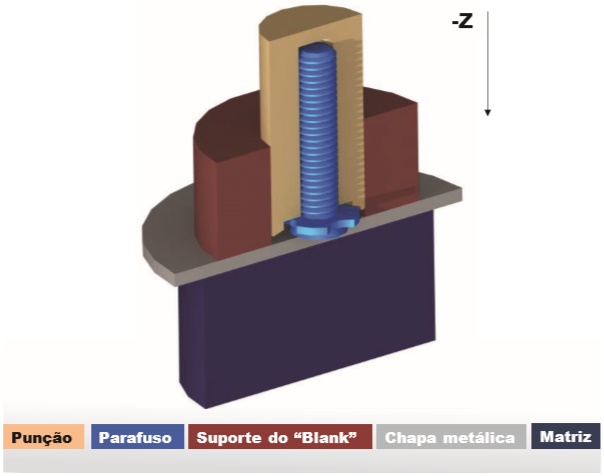

Os componentes de todo processo pertencentes ao método desenvolvido é apresentado na Figura-2. São eles: parafuso, chapa, punção, suporte prendedor do "blank" e matriz. A função do punção é transmitir a força que vem da prensa ao parafuso e orientar o material para a cabeça do parafuso. Já função do suporte do "blank" é bloquear o efeito- mola da chapa. Todos os componentes são assentados na matriz.

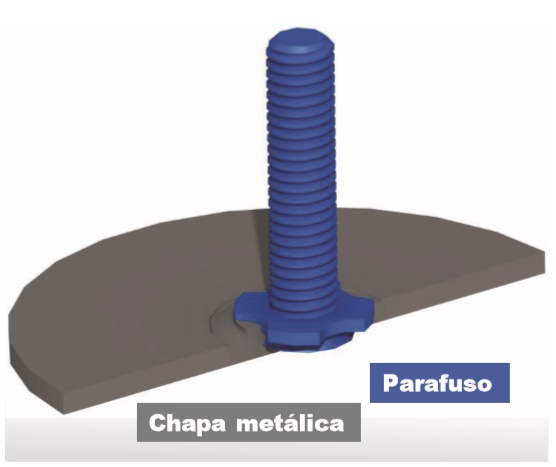

O processo de instalação começa com a aplicação da força na direção -Z, indicada na Figura-2. A força criada pela prensa é transmitida por meio do punção no lado da cabeça do parafuso, para que a chapa seja sujeita a deformação plástica, primeiramente pelo próprio parafuso. A chapa deformada acumula-se na direção do diâmetro interno do suporte da peça ou "blank". Num determinado estágio de deformação e do curso da prensa, o punção também participa da deformação, juntamente com o parafuso. Nesta fase, o fluxo de material é orientado para a cabeça do parafuso pela participação do punção. Por essa orientação, as folgas para a força de remoção axial e o momento torsos são comprimidas por chapas deformadas (Figura-3). Todo o processo é realizado diretamente na chapa metálica quando está no estado virgem, ou seja: nenhum processo deve ser gerenciado antes da instalação. Além disso uma determinada espessura da parede das chapas metálicas permanecem para garantir provas ou ensaios de vazamentos.

Figura 2: Componentes do processo desenvolvido após a instalação

Figura 3: Vista conceitual do parafuso e da chapa após a instalação

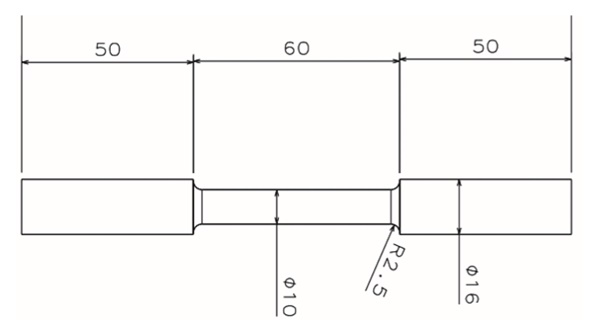

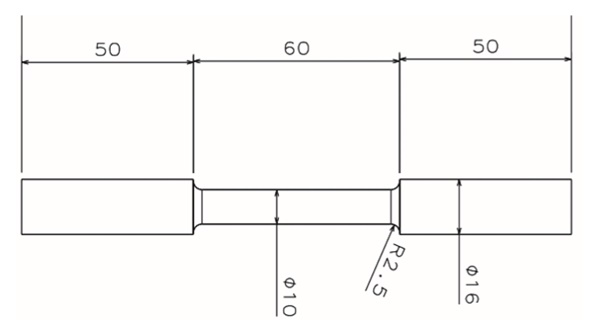

Após o projeto conceitual e a geração de dados CAD 3D dos componentes do processo desenvolvido, foi realizada a validação do processo por meio da análise de elementos finitos (FEA). O software MSC Simufact- -Forming foi usado para esta validação. Como mencionado anteriormente, o material do parafuso foi escolhido como aço carbono médio AISI 1050. Para definir os Figura-3: Vista conceitual do parafuso e da chapa após a instalação Após o projeto conceitual e a geração de dados CAD 3D dos componentes do processo desenvolvido, foi realizada a validação do processo por meio da análise de elementos finitos (FEA). O software MSC Simufact-Forming foi usado para esta validação. Como mencionado anteriormente, o material do parafuso foi escolhido como aço carbono médio AISI 1050. Para definir os dados do material na FEA, foi realizado o teste de tração do aço AISI 1050. Os detalhes dimensionais da amostra de teste são apresentados na Figura-4. Os corpos de prova foram fabricados por meio de uma máquina universal de torno CNC e o teste de tração foi realizado num equipamento com capacidade de 250 kN numa bancada universal de ensaios eletro-mecânico de tração, em temperatura ambiente. A taxa de deformação foi determinada como 10-3 mm/s. Os valores obtidos nos testes foram transferidos para o modelo FEA.

Figura 4: "Corpo-de-prova" para o teste de tração do aço médio carbono conforme Norma AISI 1050

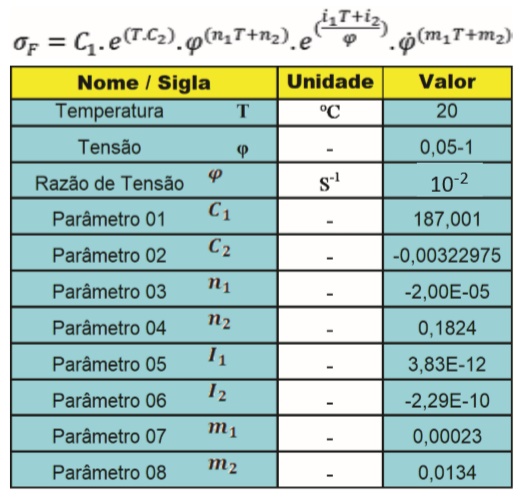

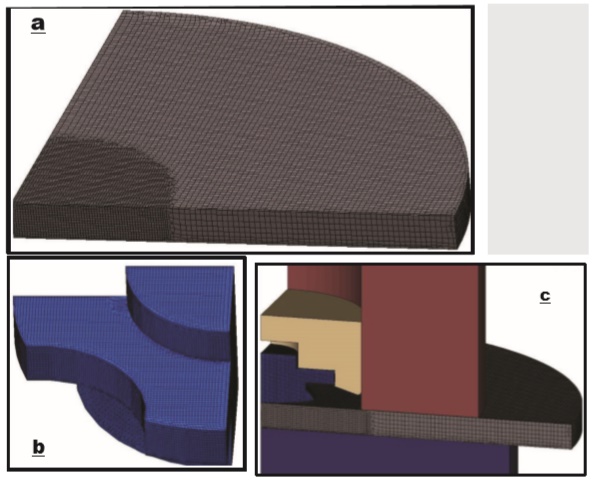

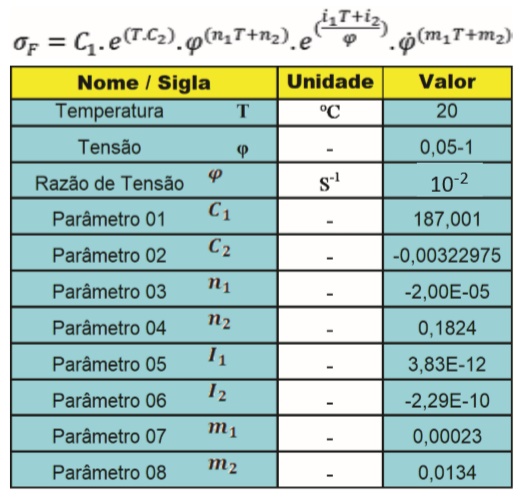

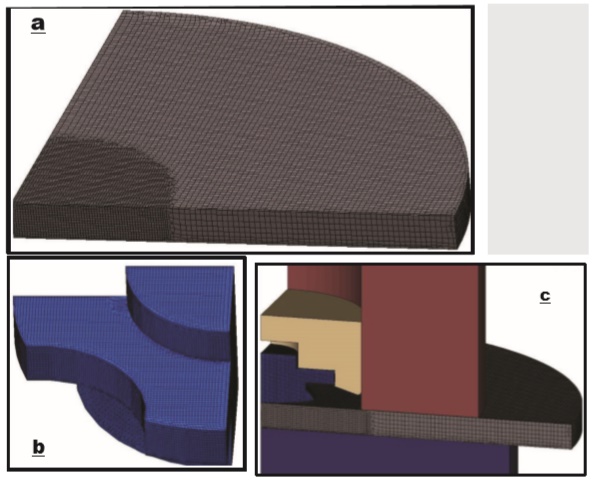

Os dados de material de AA1050A H14 escolhidos para a chapa metálica foram obtidos da biblioteca de materiais MSC Simufact-Forming. Os dados do material são defi nidos para temperatura ambiente de 20°C e taxa de deformação de 10-2 mm/s, de acordo com a equação GMT (Tabela-1). Após o projeto conceitual, o modelo FEA foi criado e utilizado no software de formação MSC Simufact. Na Figura 5, os componentes do processo são apresentados conforme foram criados no modelo FEA. Consequentemente, o processo foi modelado como 3D e corte de seção de 90°. O lado do parafuso não foi levado em consideração no modelo FEA. A chapa e o parafuso foram trançados com elementos sólidos hexaédricos

Tabela 1: Equação e os parâmetros válidos para o material liga de alunínio AA1050A H14 (GMT)

O modelo FEA criado foi resolvido por meio do software MSC Marc. A prensa linear foi determinada no modo FEA e de forma semelhante, também em estudo experimental. A velocidade "Ram" foi escolhida como 1 mm / s para os dois casos. Estudos experimentais foram realizados em bancada eletromecânica de 250kN, que também é utilizada para testes de materiais. Durante os estudos experimentais, os dados de força e curso foram registrados. Os dados obtidos foram comparados com os obtidos no modelo FEA. Além disso, os estados de instalação foram comparados através do corte de amostras obtidas em estudos experimentais. Como resultado, o objetivo foi refl etir no modelo FEA às condições físicas. Além disso, foi escolhido o material de outros componentes (punção, matriz e suporte de "blank") como o aço conforme DIN 1.2379. Esses componentes também foram fabricados por meio de torno CNC universal.

A chapa metálica foi submetida a um refinamento da malha, especialmente para a área exposta a deformações altamente plásticas (Figura 5.a). O algoritmo de malha adaptativa foi escolhido para chapas metálicas, a fim de evitar qualquer distorção da malha durante o estágio de deformação. Punção, matriz e suporte do "blank" foram determinados como uma matriz rígida. O atrito entre os componentes foi determinado como 0,1 e a tolerância do coeficiente de atrito, escolhida como 0,04. Os efeitos de atrito entre os componentes são detectados de acordo com a abordagem Bilinear Coulomb. Todas as análises foram realizadas por meio de um computador com p rocessador Intel Core i7 8750 Hz, 16 GB DDR4 Ram.

Figura-5: Modelos de processo via análise por Elementos Finitos: a: chapa, b: parafuso, c: todos os componentes

Eng. Suleyman Kahraman

Engenheiro mecânico e mestre em Engenharia e Desenvolvimento de Negócios pela Fecon R&D and Engineering Service Limited, da cidade de Bursa, Turquia. Marca surgida da sigla de Fastener Engineering and Consulting, a FECon tem apoio da Tübitak (Conselho de Pesquisa Científica e Tecnológica da Turquia), atua em projetos, validação e otimização de fixadores específicos e métodos de união a serem realizados. suleyman.kahraman@fe-con.com.tr

www.fe-con.com.tr

Colaboração

Ali Baysal • alibaysal@fastenereursaia.com

Nurcan Donmez • nurcan@fastenereurasia.com

Dr. Roberto Garcia • roberto.2.garcia@gmail.com

A segunda parte deste artigo será publicada em nossa próxima edição.

Edições on-line

Edições on-line  Fale Conosco

Fale Conosco

CONTEÚDO DA EDIÇÃO

CONTEÚDO DA EDIÇÃO

Edição 102

Edição 102 Esta edição traz a primeira parte do estudo elaborado por esse engenheiro mecânico e mestre em Engenharia e Desenvolvimento de Negócios, da cidade de Bursa, Turquia. Este trabalho envolveu a cooperação dos nossos colegas da Turquia, os jornalistas Nurcan Donmez e Ali Baysal, da publicação impressa e eletrônica Fastener Eurasia Magazine. Por sua vez, o Dr. Roberto Garcia fez toda avaliação e tradução do material a seguir.

Esta edição traz a primeira parte do estudo elaborado por esse engenheiro mecânico e mestre em Engenharia e Desenvolvimento de Negócios, da cidade de Bursa, Turquia. Este trabalho envolveu a cooperação dos nossos colegas da Turquia, os jornalistas Nurcan Donmez e Ali Baysal, da publicação impressa e eletrônica Fastener Eurasia Magazine. Por sua vez, o Dr. Roberto Garcia fez toda avaliação e tradução do material a seguir.